当社の特徴

納期対応力

当社は自社独自の生産管理システムをフル活用することで、納期厳守・遅延を起こさない事をお客様にお約束いたします。

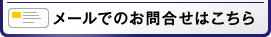

ブランク工程・曲げ工程・溶接工程・表面処理、あるいは機械加工や組立など、様々な工程を経て製造される精密板金は、各々の工程の進捗をリアルタイムに把握した上でフレキシブルに工程を組まないと納期遅延を起こしてしまう上に、いま何を作っているのかも把握できない状況になってしまいます。

そこで当社では、各工程の着工・完了のデータをすべて自社独自の生産管理システムで一括管理することによって進捗状況を把握できる仕組みにしています。

これらの作業データは、作業者ごとに設置された端末で確実に入力されるので、どの工程中にあるのか、あるいは滞留しているのかが一目で把握できる上、その端末上には作業者の一日のノルマも表示されるので高い生産性を実現することが可能です。さらに、オーダーを頂いたお客様からは、納期確認や前倒しといったご要望もお受けすることがありますが、当社の生産管理システムならすぐに状況を確認することができます。その時の稼働状況や混み具合にもよりますが、納期前倒しなどにも柔軟に対応することができます。

こうした取り組みを通して、当社は納期遵守率100%を目指して日々改善を続けています。

品質第一主義

- 当社は法規を遵守し、且つ顧客の期待と信頼にこたえる製品と品質を提供することを最優先事項とする。

- 品質方針の実行を確実なものとするため、品質方針に即した品質目標を設定し、実施し、目標管理を行い品質目標の達成を図る。

- マネジメントレビューを行い、品質マネジメントシステムの有効性を継続的に改善する。

- 当社は、品質マネジメントシステムを効果的に運用するために必要な経営資源を提供し、適切に配分する。

- 当社は、医療機器部品を製造するにあたり、医療機器としての重要性を認識し、顧客に信頼され、満足して頂ける品質の製品を提供します。

精密板金という製品を扱う特性上、お客様のニーズにお応えする為にはQ・C・Dのそれぞれを追及することは必須ですが、その中でも我々協和工業は、特にQ(=Quality、品質)、品質第一主義をモットーに日々精密板金の製品を作り続けています。

我々が取り組む品質不具合の発生対策のうち、もっとも特徴的なものが独自の生産管理システムに連動した、図面管理システムです。この図面管理システムは、加工する製品の図面を各機器に設置した端末に表示させることはもちろん、不良履歴も作業スタート前に表示されます。こうすることで、同じ図面なら過去に発生した不具合が一発で分かり、発生対策を行えるような仕組みを構築しています。もちろん、サーバーで一括管理しているので瞬時に読み出しが可能であり、ペーパレスとなっています。

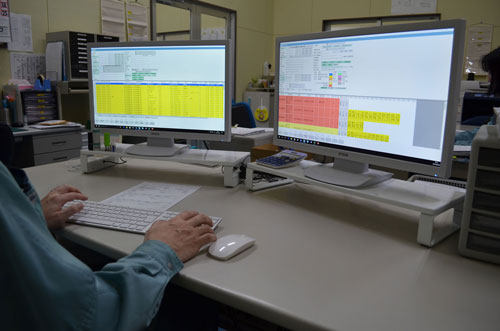

また、全ての工程において作業標準書を作成し、これを徹底させることで安定した品質の精密板金を作りこむことが可能な上、作業者による工程内の自主検査も製造指示書に履歴が残るようになっております。さらに生産管理システムでは、加工工程において発生した不良数も入力できるので、どこで工程不具合が発生し生産量に影響を及ぼしているのかも把握・対策できます。

このような取り組みで、リピート製品でも単品の製品でも、確実に、そしてスピーディに加工を行うことが可能となっています。

さらに当社では、流出対策についても下記の通り力を入れています。

-

各工程での自主検査

- 抜き取り検査(寸法など。各工程、最終工程。ISOで規定)

- 最終検査工程

- 抜き取り検査(寸法など)

- 外観検査(全数、お客様と取り交わした限度見本があればそれにより検査)

特に最終検査工程では、人員をより多く配置して、入念な検査を行っています。

なお、一般的に、精密板金の不具合の60~70%は塗装・表面処理やキズ等と言われておりますので、当社では塗装・表面処理を行なう協力会社の品質管理に加えて、社内の最終検査工程における目視検査に力を入れています。これらの品質の判断は、お客様から頂く仕様書を基準に行いますが、どうしても官能検査となりますので検査員の能力によってしまいます。そこで当社は、1000ルクスの照明下で検査を行うなど目視検査環境を整えた上で、最終検査工程に携わる検査員には徹底した品質教育と社内認定制度を設けており、もし不具合が発生しても最終検査工程で流出を防止することが可能です。

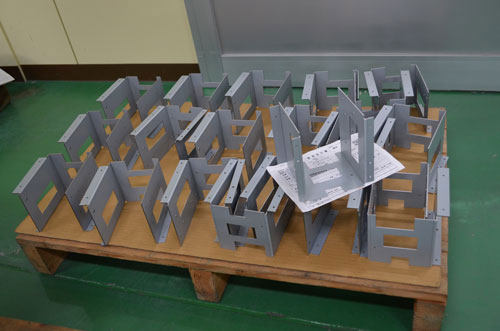

試作・単品から200ケ程度の中ロット量産まで柔軟に対応

当社は、精密板金を1ケから10ケ程度の試作・小ロットから、100ケ~200ケ程度の中ロットの量産まで対応できることが強みです。

通常、こうしたロットサイズの大きく異なる製品が同じラインを流れると管理が煩雑になりがちですが、当社では各工程に十分な設備と人員を配置することに加えて、現場経験豊富なプログラマーが頂いたご注文をすぐに工程に投入し流すことができるので、ロットサイズが違ってもスムーズに対応することができます。

また当社では、Bendcamをフル活用することで、初めての加工でも試し曲げも少なくできるので、単品加工においても高い生産性を実現し、製品が長く工程に滞留することもありません。さらにリピート品に関しても加工データを再現できるため、一度製造したことのある精密板金なら迷うことなく即座に加工することができる上、これまで蓄積した作業時間をデータベース化し標準作業時間が設定できているので作業者レベルでも高い生産性を維持し、柔軟な生産対応力の向上に寄与しています。

このBendcamに対応するベンディングマシンを多く取り揃えていることも当社の強みの一つです。

都度のコミュニケーションは様々な製品を手掛ける上では欠かせません

このように、単品・小ロットから中ロット生産までの対応ができるようシステムを整えている当社ですが、やはりこうした複雑な判断を伴う生産は、最終的には「人」によるところが大きいものです。当社では、大量に量産品が流れている中でも、毎月700~800点程度の試作品を同時にこなし続けています。もちろんこれらの試作品はブランク加工・曲げ加工のみならず溶接を含む精密板金も含まれています。

こうした日々の「取り組み」と「仕組み」の構築によって、単品加工から量産加工まで同時に対応できる柔軟な生産力を磨いています。