溶接ソリューション

~各種溶接技術で

精密板金のお悩みを解決~

TIG溶接・CO2溶接・ファイバーレーザー溶接・

スポット溶接・リベット組立

各種溶接技術で精密板金における

あらゆるお悩みを解決

こんなお悩みはありませんか?

協和工業は、溶接技術で精密板金における悩みを解決いたします。

下記の「悩み」をクリックしてみてください。最適な溶接方法をご提案します。

キレイに仕上げたい

-

外観製品なので、キレイに歪みなく溶接して欲しい

ファイバーレーザー溶接で歪みレス&キレイな溶接ビードを実現!

-

磨き材なので、溶接を行ってもキズレス板金でお願いしたい

曲げ・溶接工程における保護フィルム活用でキズレス板金をご提供!

-

溶接箇所を減らし外観を向上させたい

ピッチ溶接・スポット溶接・リベット組立で外観品質向上!

歪みレスにしたい

-

薄板やステンレス製品の溶接品を、歪みなく仕上げて欲しい

ファイバーレーザー溶接で歪みレス&キレイな溶接ビードを実現!

-

アルミや銅の薄物の溶接をして欲しい

熟練技術者によるTIG溶接で実現!

-

大型の筐体でも歪みなく溶接したい

スポット溶接・リベット組立で大型筐体も歪みレス!

しっかり溶接して強度も持たせたい

-

構造品なので、とにかく強固に溶接して欲しい

CO2溶接or熟練技術者によるTIG溶接で実現!

-

歪みを少なくするため溶接は減らしたいが、強度は保ちたい

スポット溶接&溶接補強で強度向上!

-

気密・水密にしっかり対応した溶接を行って欲しい

熟練技術者によるTIG溶接+リークチェックで対応!

コストも同時に抑えたい

-

機能を満たしつつコストも抑えた、最適な溶接を提案して欲しい

詳細ヒアリングで、機能もコストも満足する溶接をご提案!

-

部品の一体化・点数の削減で、溶接も含めたコストを下げたい

溶接レスも見据えた、構造変更提案もお任せください!

-

溶接コストをとにかく下げたい

コスト重視ならスポット溶接・リベット組立を採用!

そのお悩み、協和工業が

すべて解決いたします!

精密板金で必要とされる

溶接ラインナップを網羅。

溶接ならすべてお任せください!

協和工業では、TIG溶接・CO2溶接・ファイバーレーザー溶接・スポット溶接・リベット組立など精密板金に必要とされる接合技術を網羅。さらにファイバーレーザー溶接はもちろん、数値制御を備えたテーブルスポット溶接機などの最新設備を取り揃え、薄板・厚板における溶接でも品質ばらつきを低減いたします。

他社ができない

難易度の高い溶接品もお任せ!

資格を保有する溶接技術者が

高品質な溶接品をご提供!

「既存の板金加工メーカーでは品質に満足できない」「歪みの発生はもう諦めている」そんな溶接板金こそは協和工業に任せて下さい。長年溶接技術を提供してきた当社では、技術を持った溶接資格取得者(ステンレス・アルミ)が多数在籍!高度な溶接技術が必要な薄板やアルミ・銅などへの歪みレス溶接もお任せください。協和工業は溶接のラインナップと高度な技術で溶接における できない を解決いたします。

あらゆる角度からの設計提案で、

高精度化・歪みレス・強度確保はもちろん、

製品コストダウンもお手伝い!

協和工業は高い溶接技術を保有しているだけではありません。歪みレスなどの高品質な精密板金を入手するためには、実は「最適な設計」が最も重要です。当社では、お客様製品の用途をお聞きしながら、構造設計提案や代替の溶接・接合方法を組み合わせることで、より高精度・より高い強度・よりコスト低減するための積極的なご提案を行います。溶接を伴う精密板金のことなら何でもお気軽にご相談ください。

協和工業が提供する

溶接技術のご紹介

精密板金において必要とされる、すべての溶接技術をご提供することで、

美観・歪み・強度・コストなどあらゆるお悩みを解決致します。

TIG溶接強度・外観の双方に優れた、

万能な溶接方法

TIG溶接は、鉄やステンレスなど電導性を持つ金属ならほぼすべて適用できる溶接方法であり、耐久強度に優れているのが特徴です。さらに美観に関しても、スパッタの発生が無く、後処理(仕上げ)等が容易なため、外観製品にも最適です。さらに板厚が薄い場合には技量が求められるため、信頼のおける板金加工会社に依頼することが必要です。

なお歪みが心配なものや、単純な溶接で短時間で済ませたい場合、大型筐体・溶接箇所が多い場合、コストを抑えたい場合などは、TIG溶接を採用する際にはよく検討する必要があります。

- 主な用途

- 筐体、美観を求める製品、

耐久性・強度が求められる製品

CO2溶接とにかく強度を求める製品に

最適な溶接方法

CO2溶接は、特に製品強度が求められる場合に採用される溶接方法のひとつです。溶接を行う際には自動で溶接棒が供給されるため、溶接速度を一定に保つだけでしっかりとした溶接ができます。従って、溶接速度が速く量産品等の作業効率も高いことも特徴です。さらに溶接ビードの調整も容易であり、強度・耐久性に優れた溶接を行うことができます。

その反面、板厚が薄い・サイズが小さい・複雑形状・強度を求めない精密板金は他の溶接方法の方が適しています。またスパッタ除去をグラインダーで行うと擦り傷が発生するため、外観重視の製品は注意が必要です。

- 主な用途

- 強度が求められる、大きな筐体、

板厚が厚い構造物、架台、農機具など

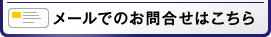

レーザー溶接歪み低減・美観重視の製品に

最適な溶接方法

レーザー溶接は、美観を重視したり、歪みを回避したい製品によく採用される溶接方法です。高速で溶け込みが深い溶接ができるので歪みが少なく、溶接ビードが小さく溶接波も一定なため、美観に優れています。さらに酸化が少ないので溶接後の焼け取りも容易に行うことができます。筐体などに採用した際には、ビードが小さいので、設置する部品にビードが干渉することを抑えることが可能です。

なお強度が要求される製品・溶接部分の仕上げが必要なもの・母材が厚い場合には、レーザーの出力によって溶け込み・強度が変わるので、よく吟味して採用する必要があります。

- 主な用途

- HL(ヘアライン)・鏡面研磨などの

加工が行われた美観重視の製品

ステンレス構造の筐体・架台、

歪みが予想されるカバー類

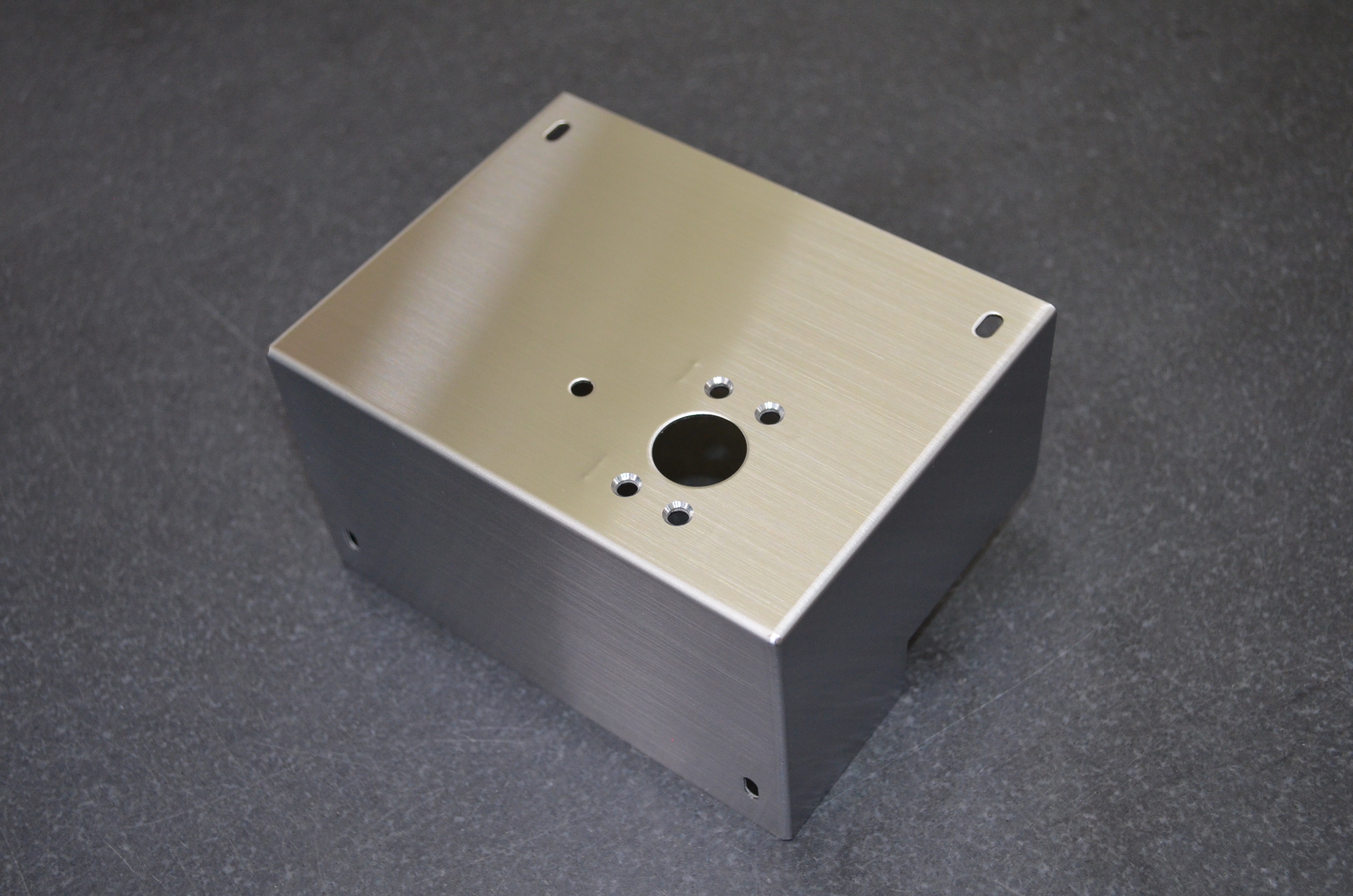

スポット溶接コスト・歪み低減・美観に

優れた溶接方法

スポット溶接は、コストを抑えながらも強度が確保でき、溶接歪みを最小限に抑えられる溶接方法のひとつです。電極同士で製品を挟み、加圧・通電させることで瞬時に熱を発生させ即時に溶接を行うので、他の溶接(TIG、CO2)に比べて短時間で作業ができ、最小限の歪みで加工を行えます。さらに、溶接後の打点箇所の見た目(大きさ、色)がほぼ一定であり、バラツキが発生しないため美観にも優れていることも大きなメリットです。

なお気密・水密が必要な製品、異種材、溶接部がフラットでないものについてはスポット溶接は適していません。また、スポット溶接は製品を動かして溶接する(他の溶接は製品を固定し溶接トーチを動かす)ので、大きくて重量のある筐体の骨組み・複数回段取り変えが生じる精密板金は逆にコストが上昇することもあります。

- 主な用途

- 大型な筐体、TIG、CO2では

歪みが予想される筐体

溶接箇所が多い構造物、

美観が求められる外装品など

リベット組立加工コストに優れた締結方法

リベット組立は、他の溶接方法とは違い加締めて締結するため、熱による歪みが発生しないことが大きな特徴です。また他の溶接方法とは違い酸化が発生しないので外観品質にも変化がなく、塗装やメッキ処理後の加工も可能です。なお、スポット溶接もリベット組立も強度はほぼ変わらないので、仕上がりにおける要求事項(外観・歪み・品質)やコストとのバランスによって選択します。

なおリベット留めする部分がフラットではないもの・外装面に突起を出したくない・気密/水密を確保したい場合には採用することができません。またとことん軽量を求める筐体カバーなどへの採用は注意が必要です。

- 主な用途

- 部分に一定重量がかからない筐体カバー、

歪みが予想される構造物

蝶番を使用した大型筐体カバー、扉など

当社で対応可能な

溶接スペックについて

協和工業では、これまでご紹介した溶接技術を用いて、薄板・厚板、小物から製缶品まで対応しています。

なお下記スペックはあくまでイメージですので、これを超えるワークサイズや数量でも、お気軽にお問合せください。

-

材質

SS/SPCC/SUS/

アルミ/銅 -

板厚

0.5~6.0mm

-

数量

1ケ~200ケ

LOT、大物溶接品は

別途ご相談 -

ワークサイズ

手の平サイズから

2メートル角まで

溶接を伴う板金に対する、

様々なVE提案を行っています

各種溶接技術のプロである協和工業では、製品としての要求スペックを満足しながらもコストダウンが実現できる、

溶接を伴う板金に対する様々なVE提案を行っています。下記にてその一例をご案内致しますので、ぜひご活用ください。

-

TIG溶接

-

CO2溶接

準備中

-

レーザー溶接

-

スポット溶接

-

リベット組立

手術用器具

手術用器具  まるで曲げ加工のような溶接

まるで曲げ加工のような溶接  溶接跡 仕上げ技術

溶接跡 仕上げ技術  ホッパー

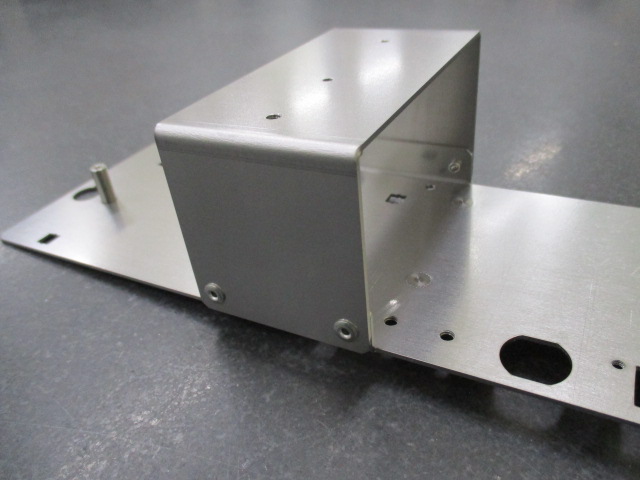

ホッパー  モーターベース

モーターベース  フレーム押さえ(CO2溶接)

フレーム押さえ(CO2溶接)  筐体フレーム(CO2溶接)

筐体フレーム(CO2溶接)  固定金具(CO2溶接)

固定金具(CO2溶接)  薄板ステンレスホルダー

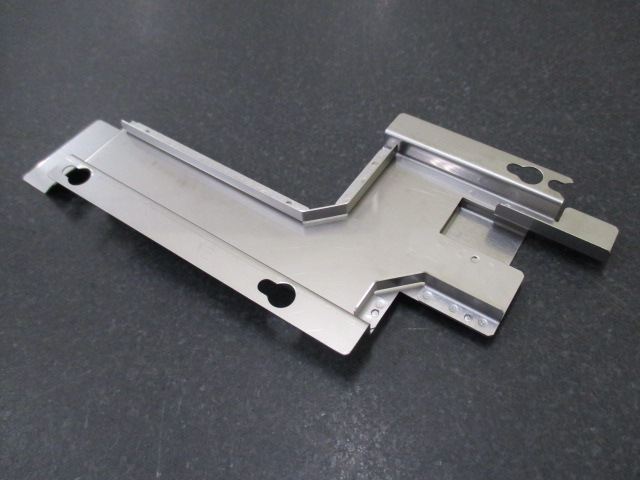

薄板ステンレスホルダー  レールガイド

レールガイド  ステンレス薄板カバー(溶接品)

ステンレス薄板カバー(溶接品)  正面パネル

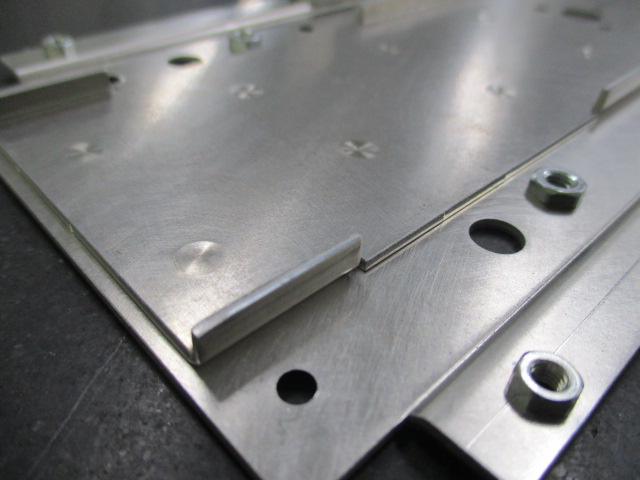

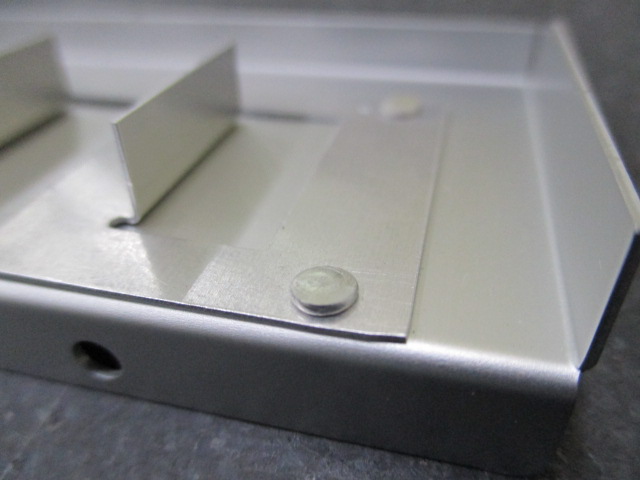

正面パネル  ステンレス薄板カバー(スポット溶接)

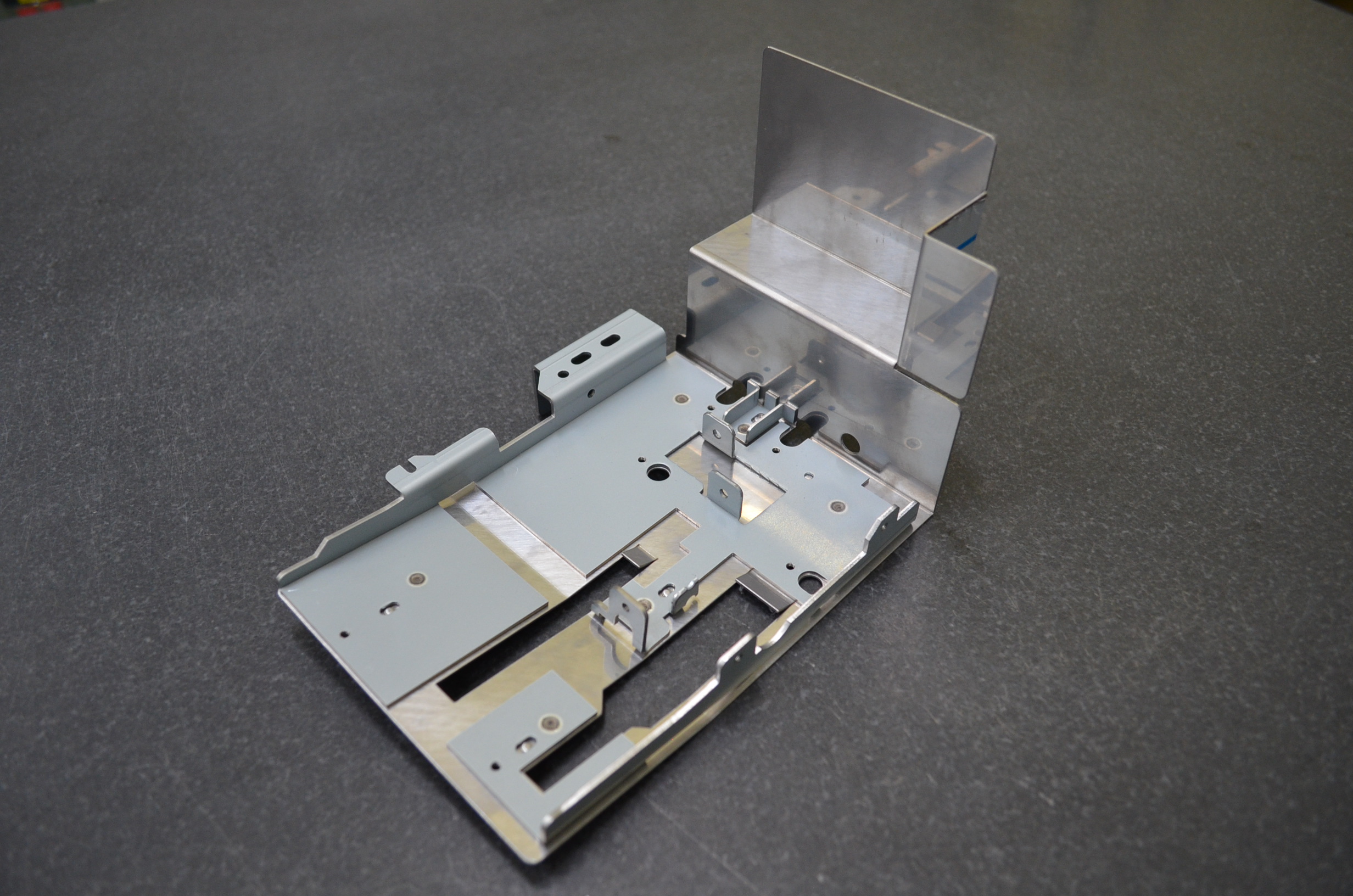

ステンレス薄板カバー(スポット溶接)  アルミスポット溶接品(医療機器)

アルミスポット溶接品(医療機器)  ステンレス製ブラケット

ステンレス製ブラケット  ガイド

ガイド  薄板カバー(リベットAssy)

薄板カバー(リベットAssy)  装置カバー(リベット組立)

装置カバー(リベット組立)  送風ユニット(平リベットカシメ)

送風ユニット(平リベットカシメ)  アルミカバー(アルマイト処理・リベット組立)

アルミカバー(アルマイト処理・リベット組立)