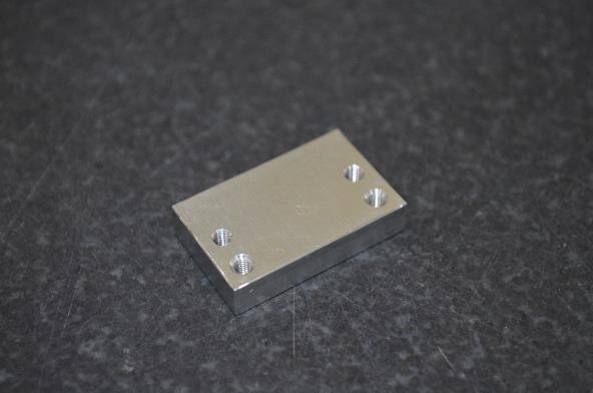

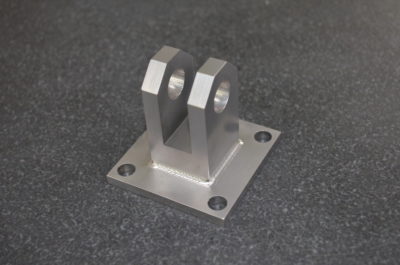

ガイド | 株式会社 協和工業

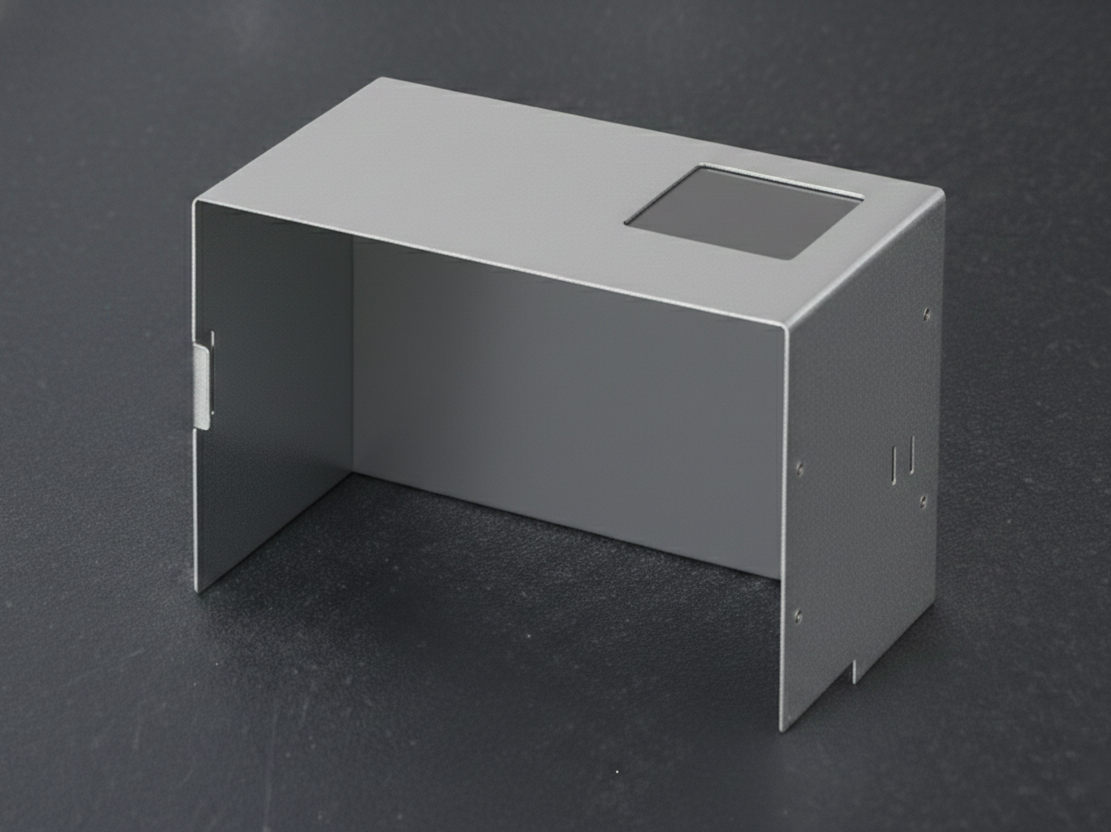

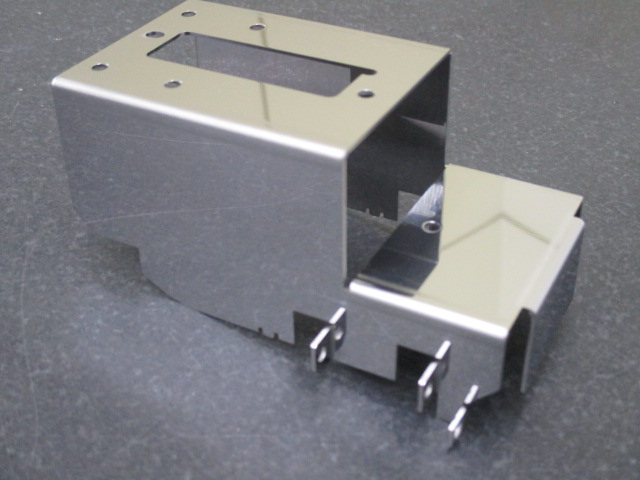

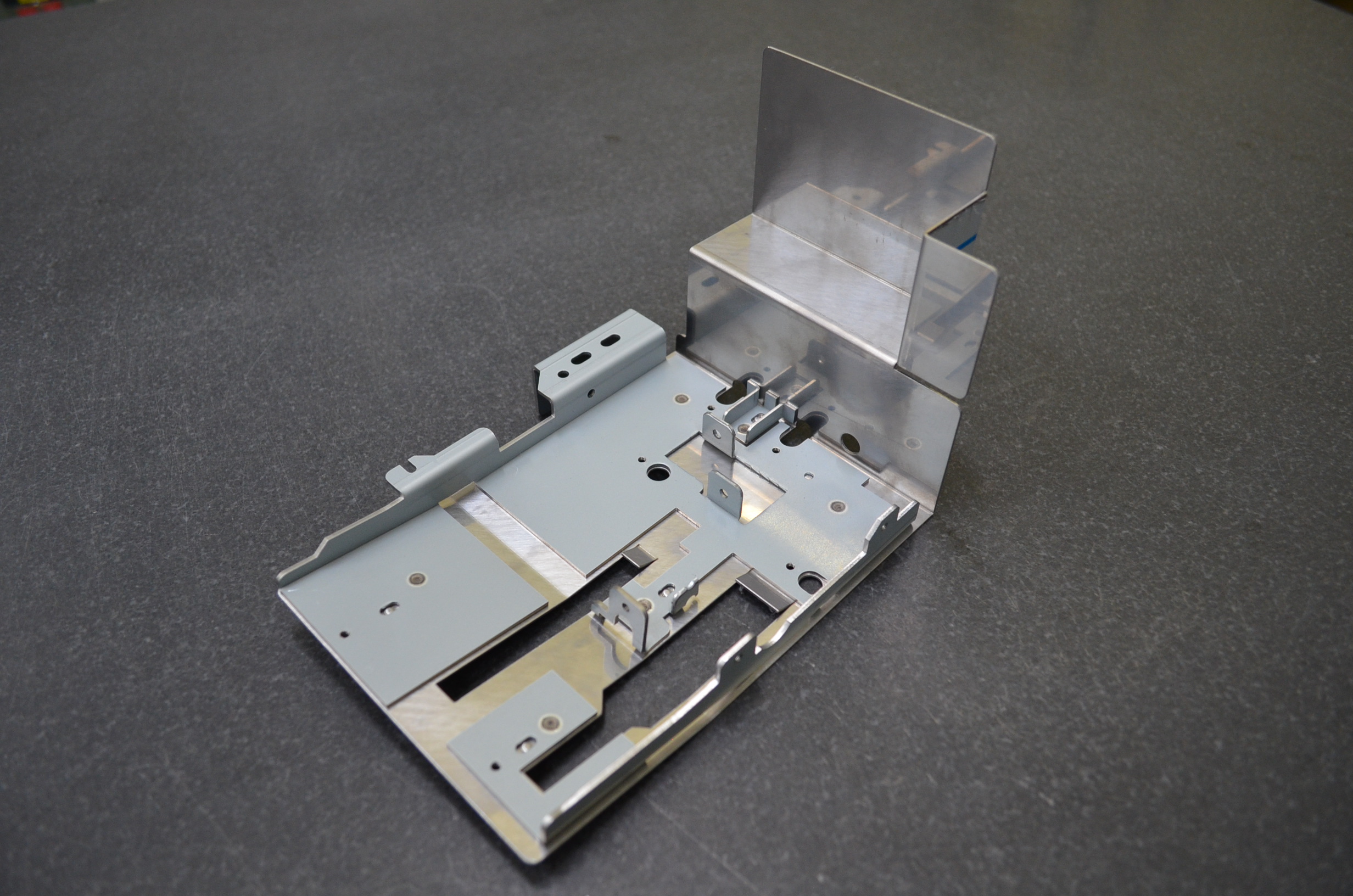

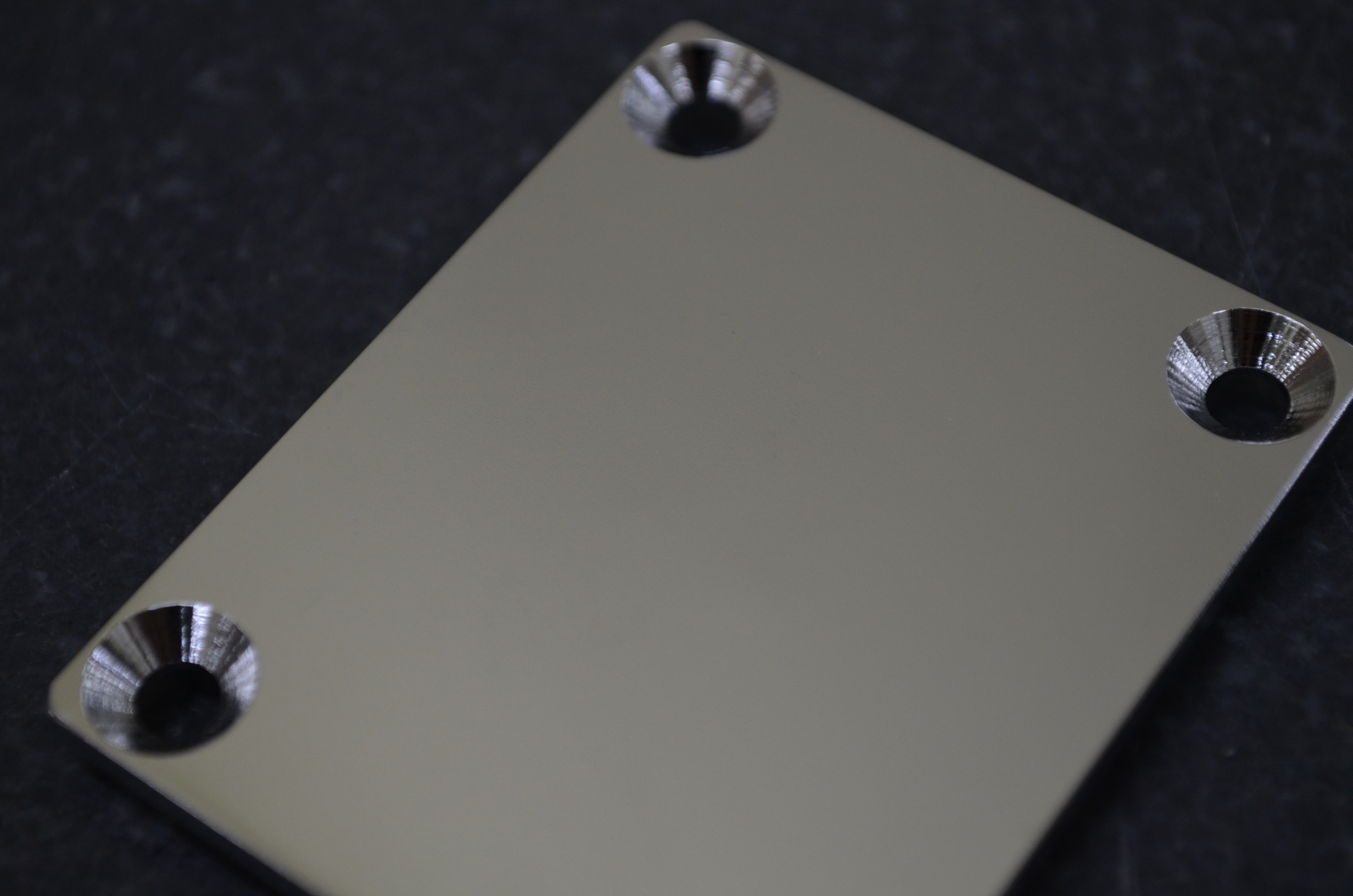

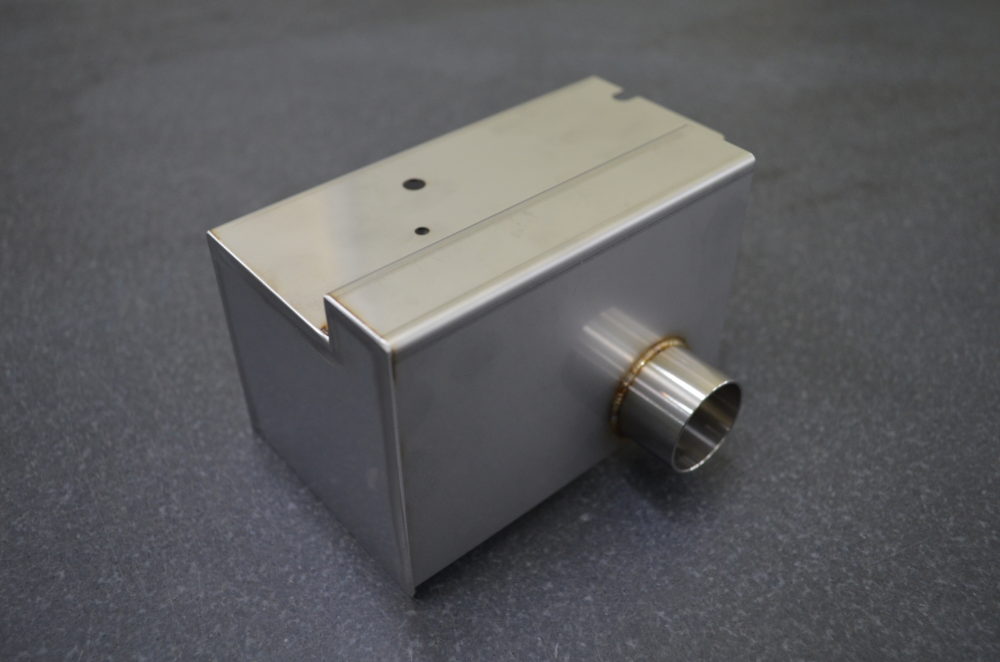

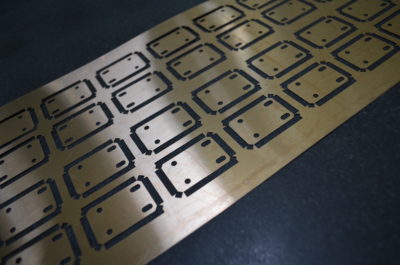

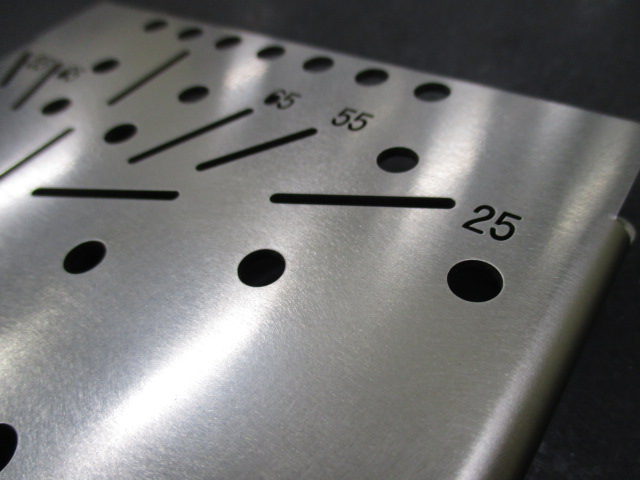

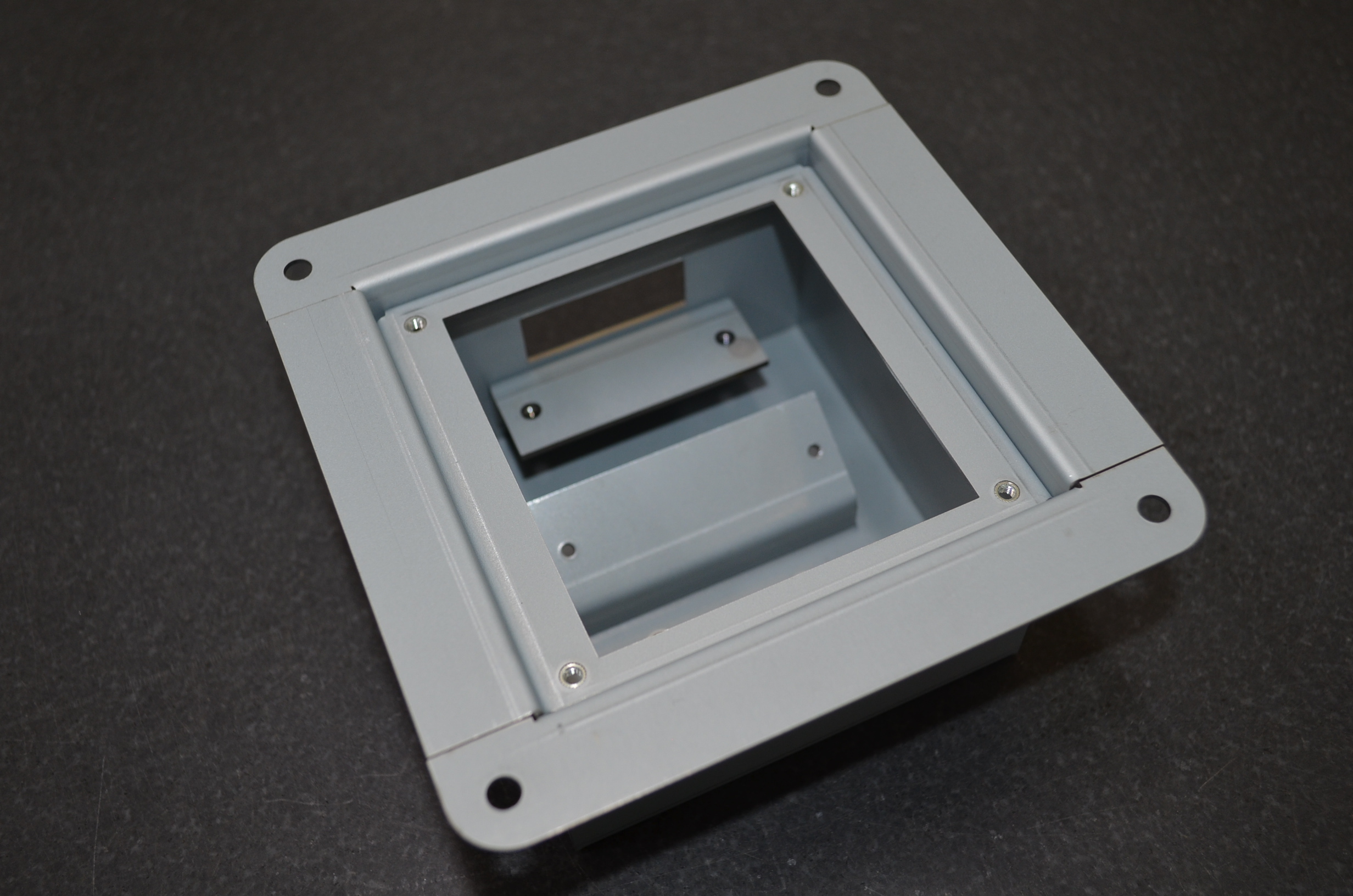

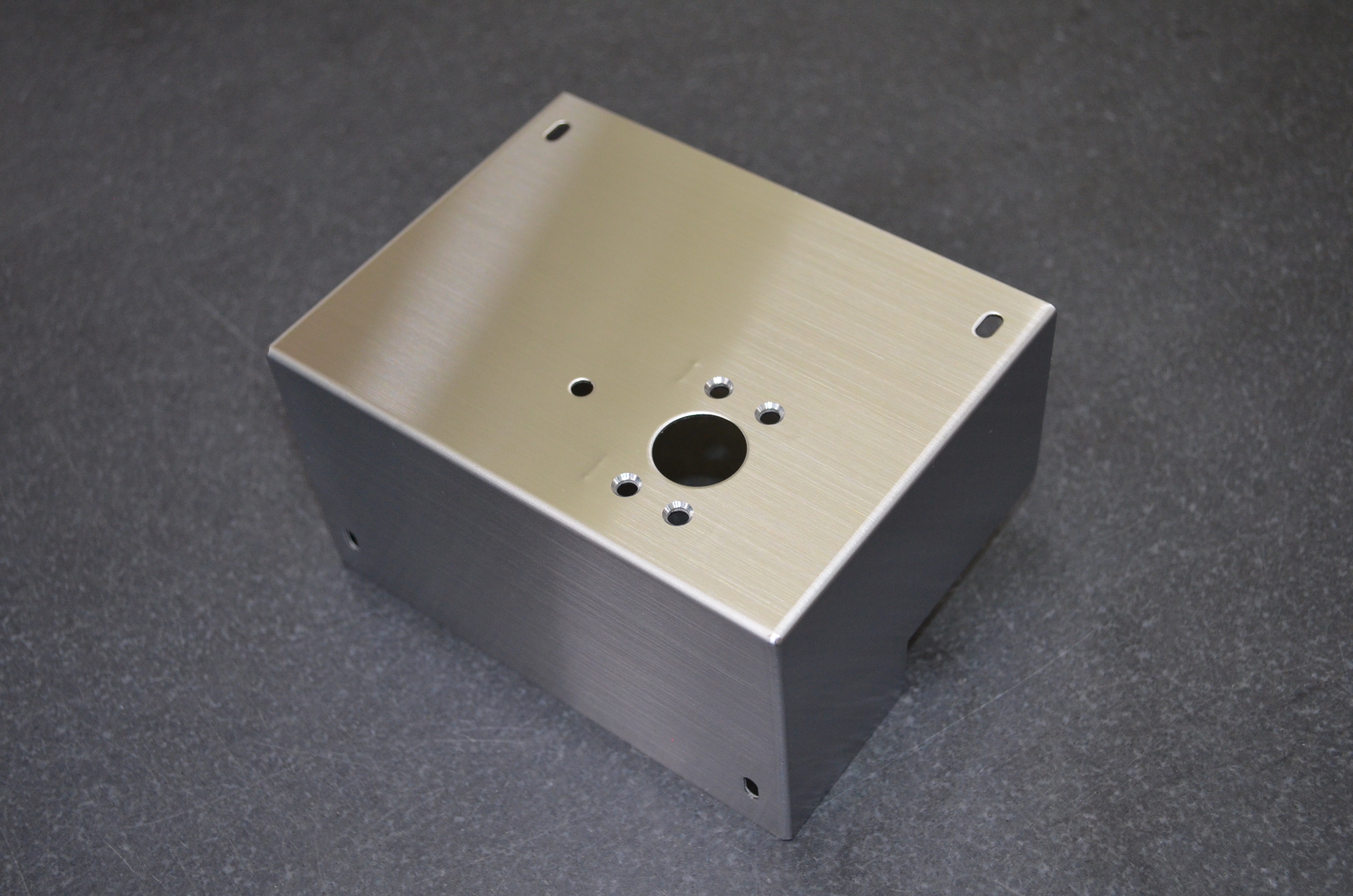

| 製品カテゴリ | 薄板板金 |

|---|---|

| 業界 | 産業機器 |

| 材質 | SECC |

| 用途 | カバー |

|---|---|

| サイズ・板厚 | 300×400×100mm、t=1mm |

| 加工方法 | ブランク、曲げ |

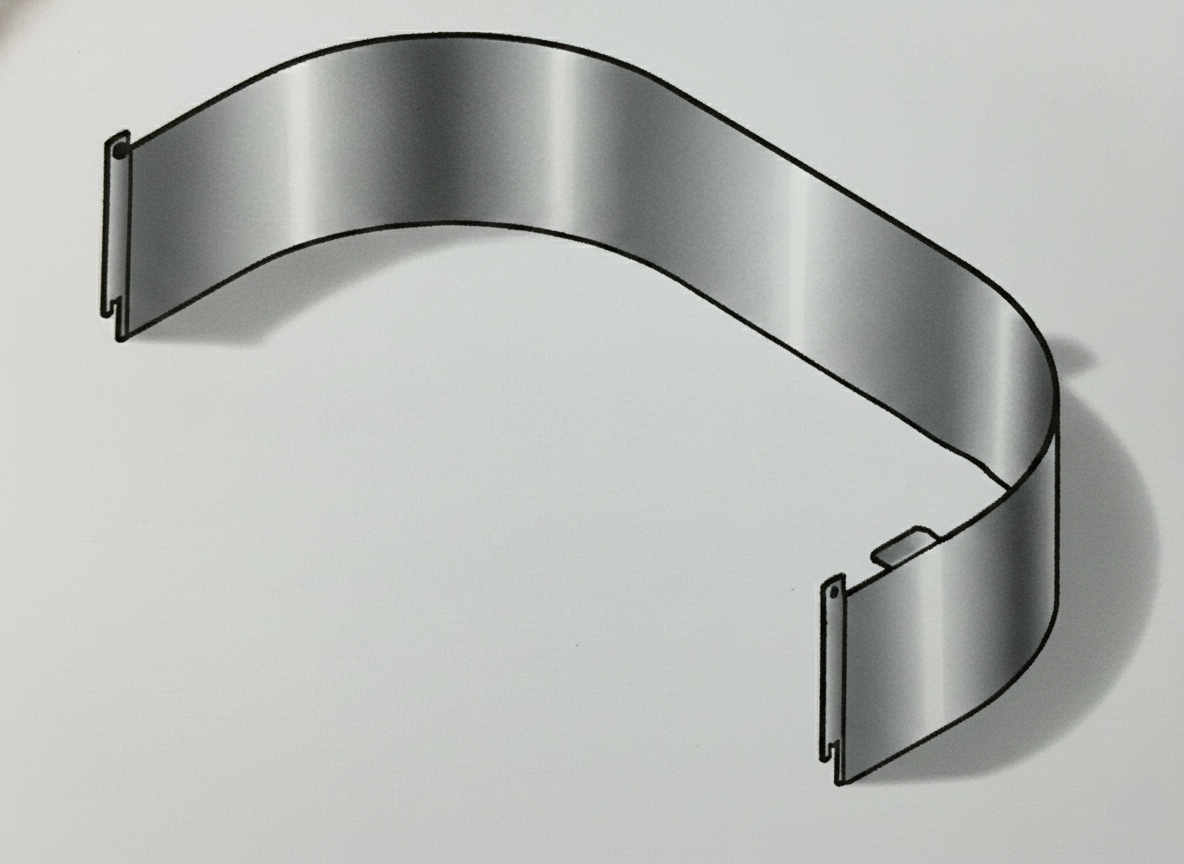

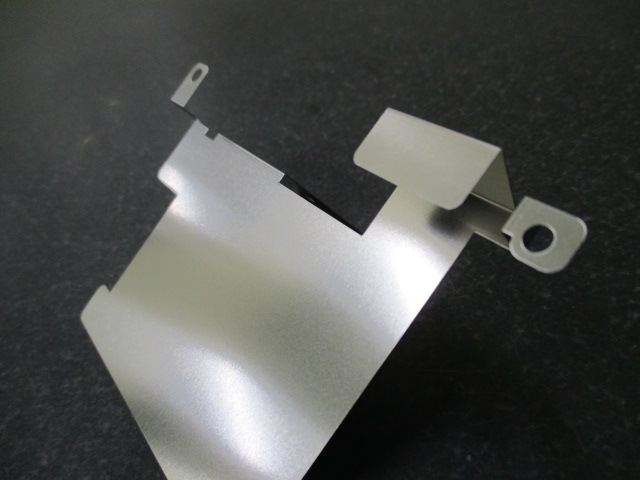

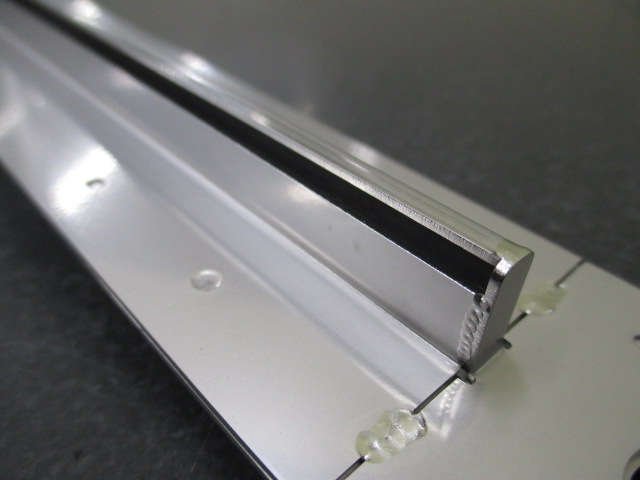

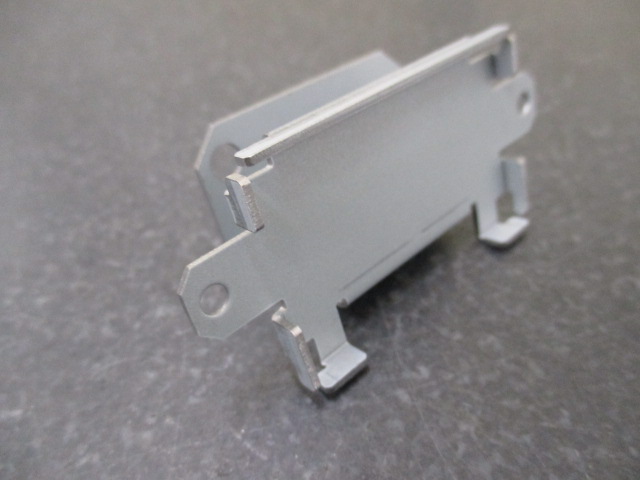

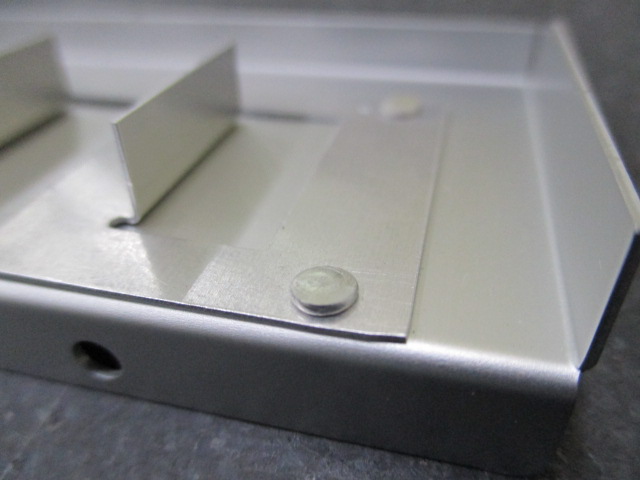

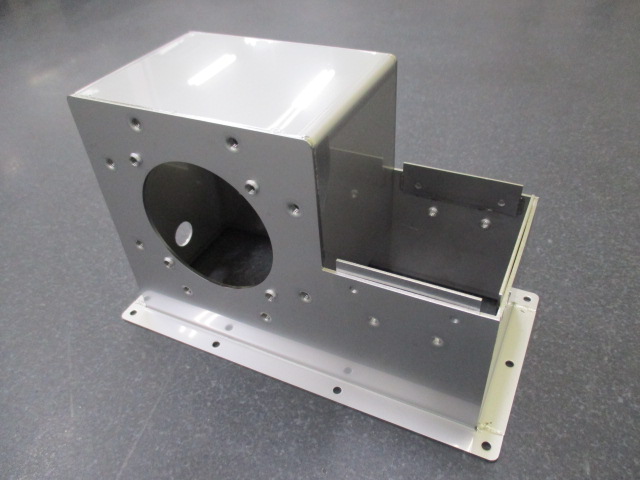

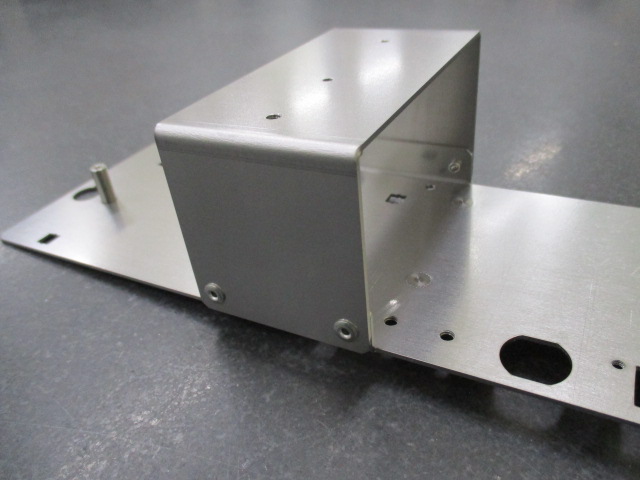

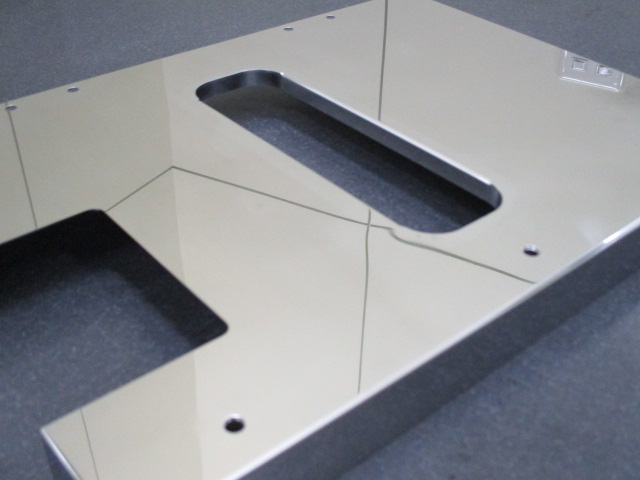

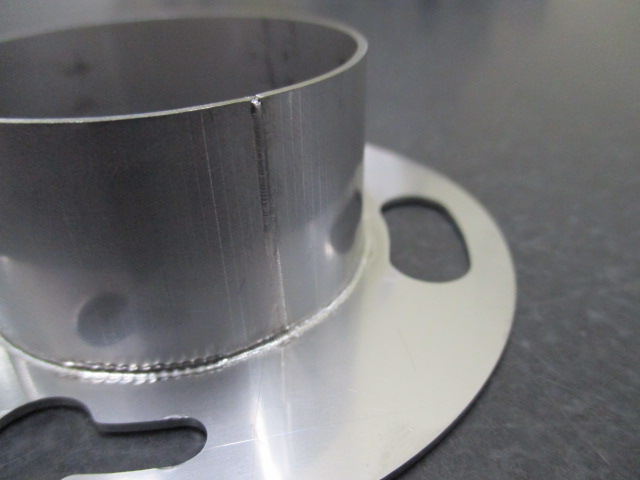

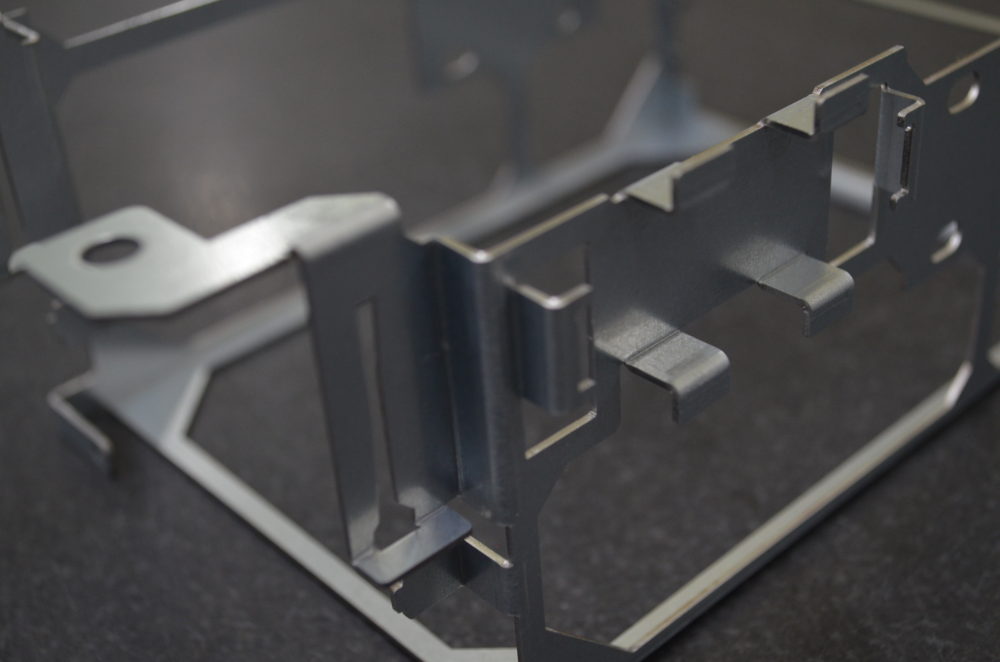

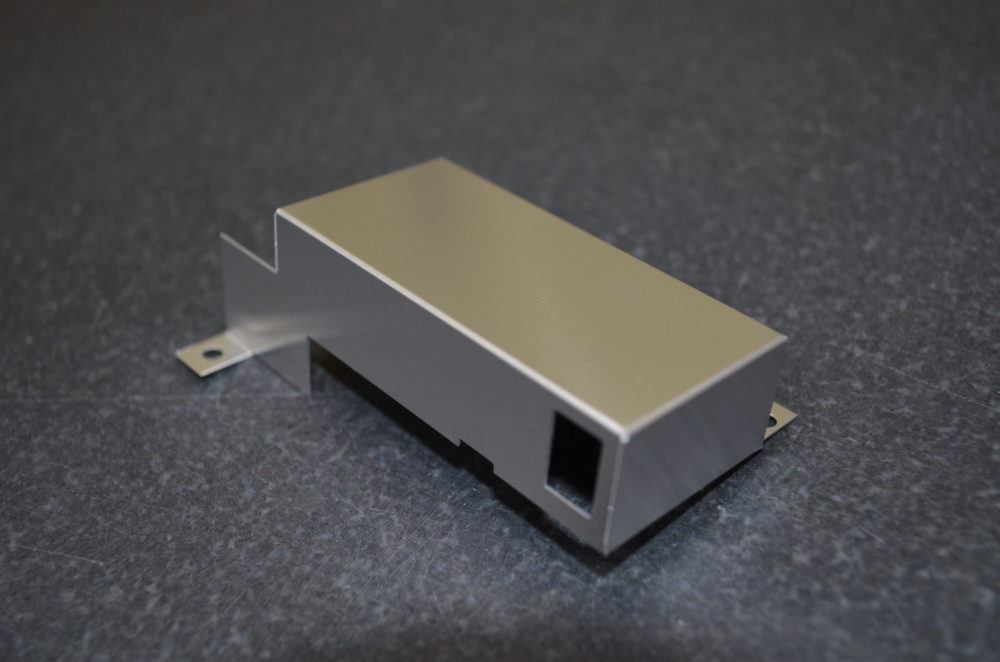

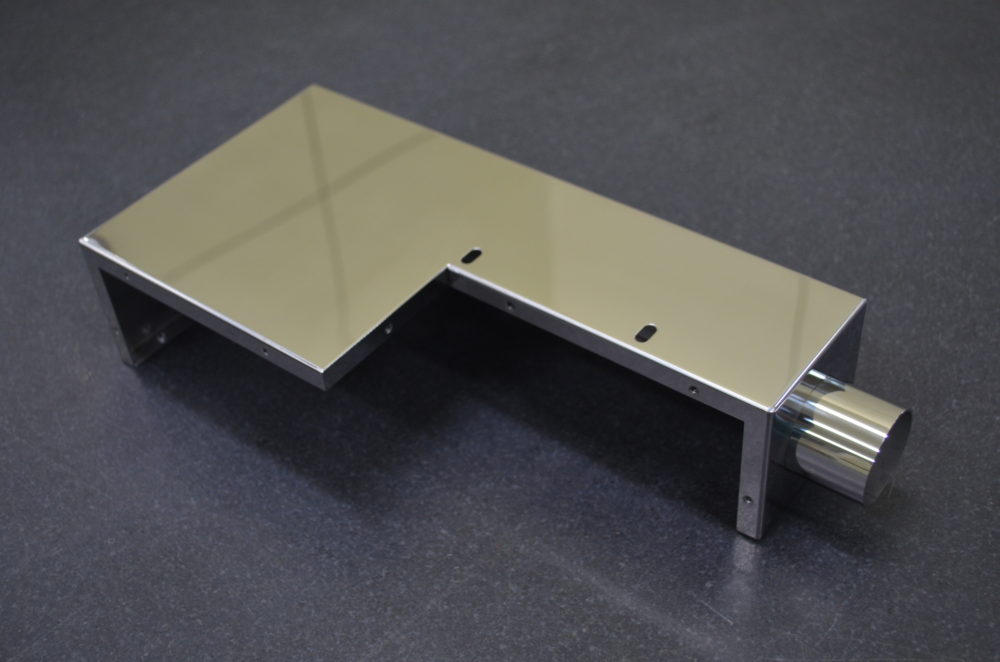

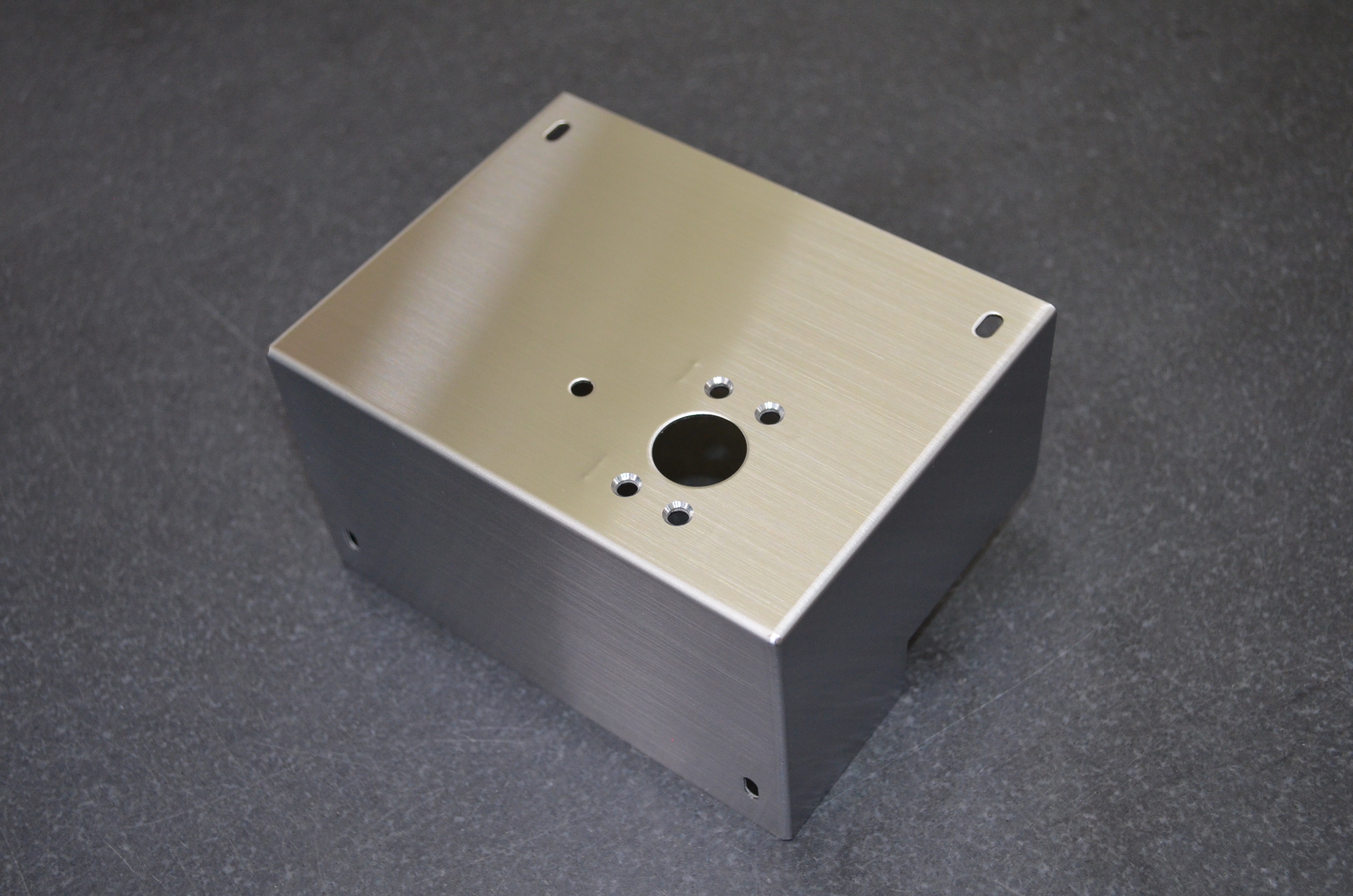

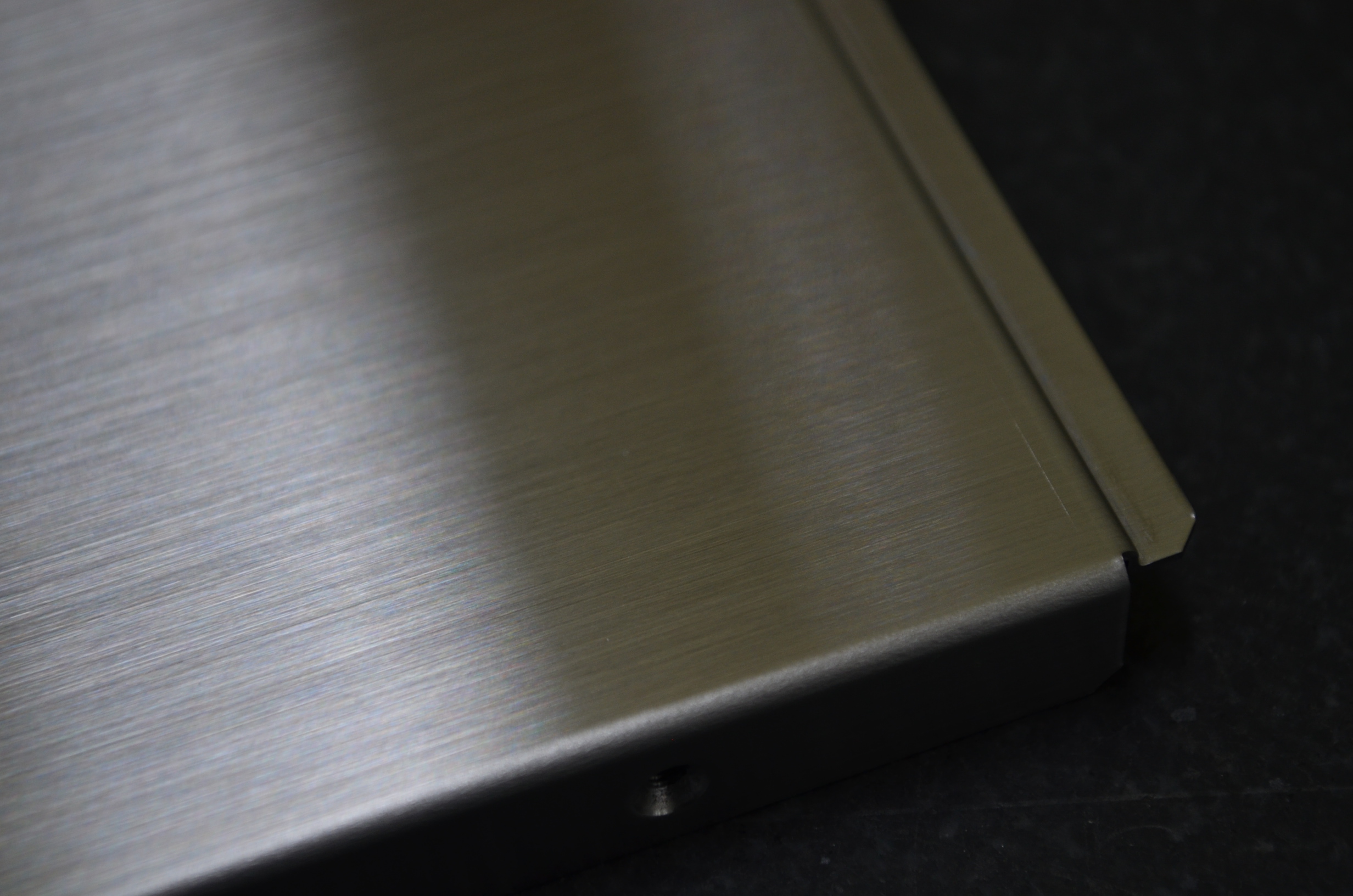

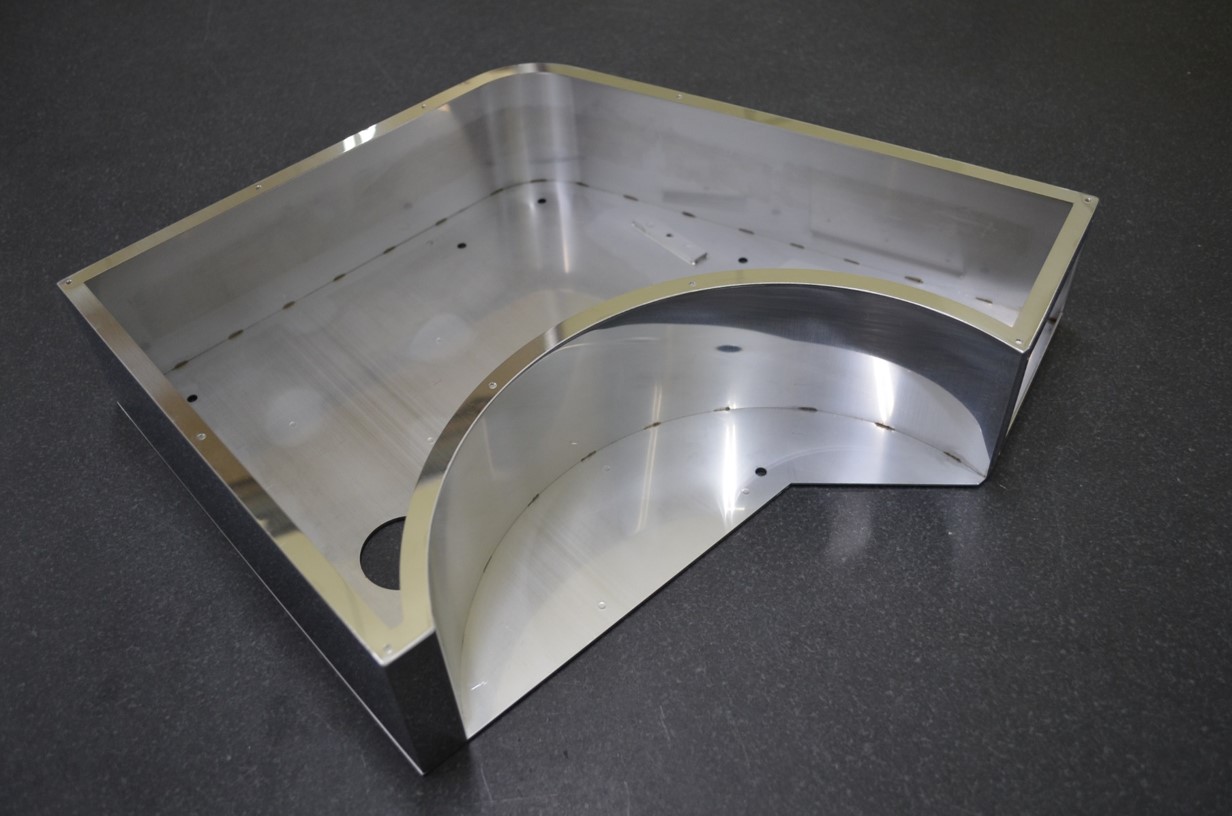

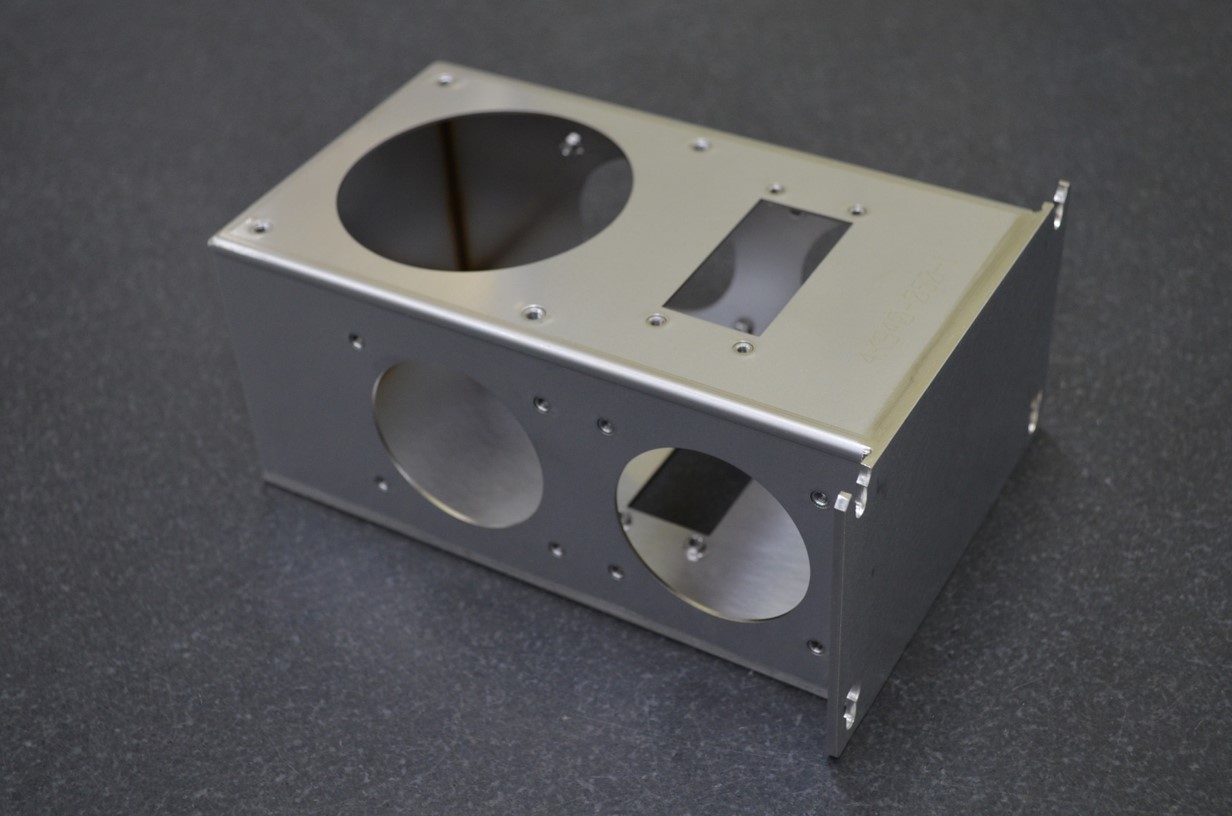

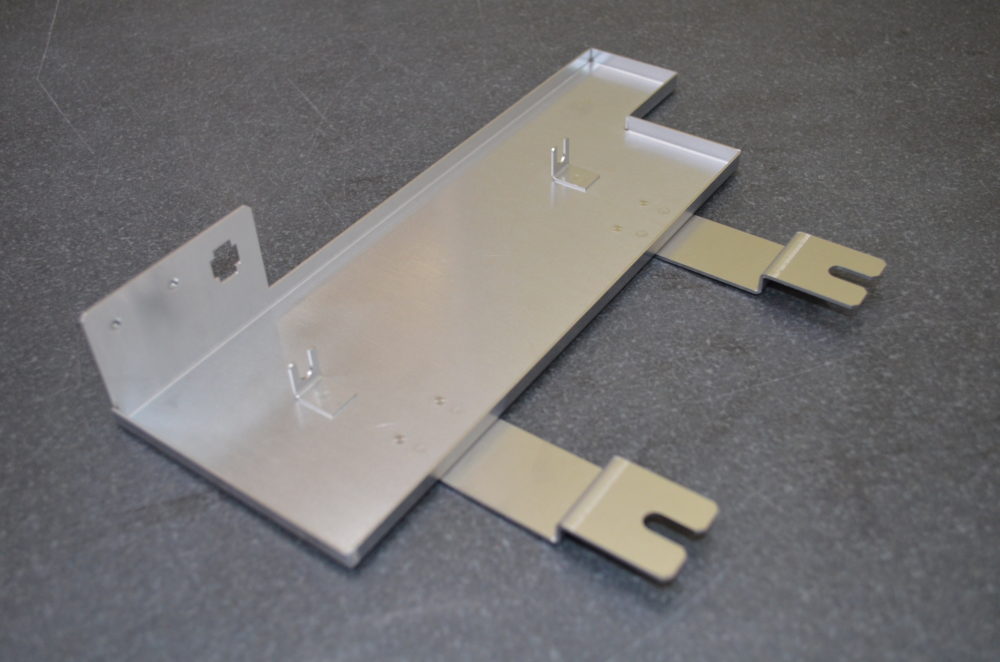

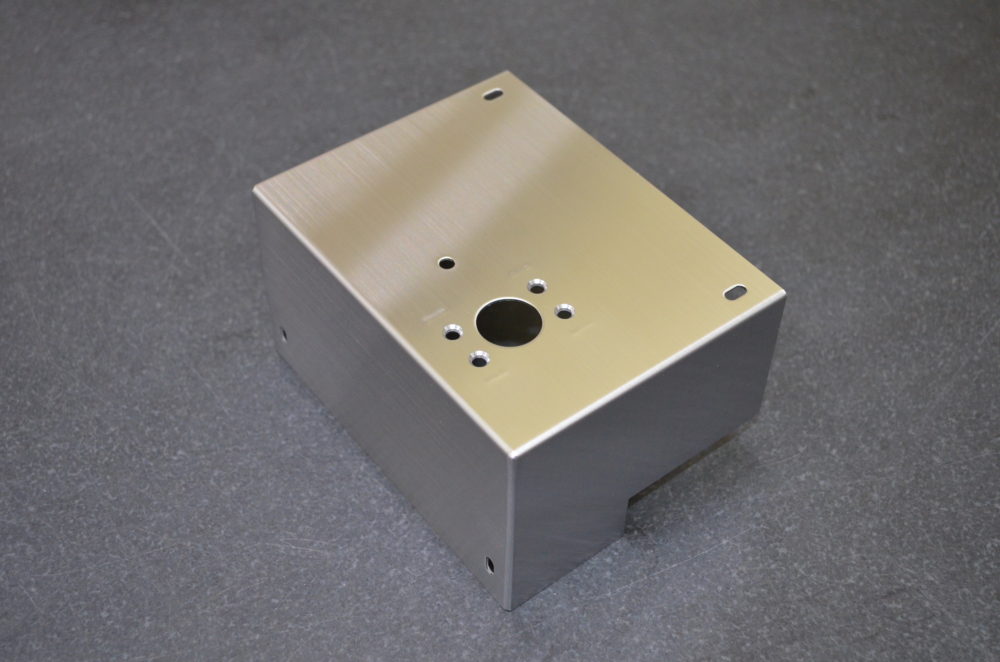

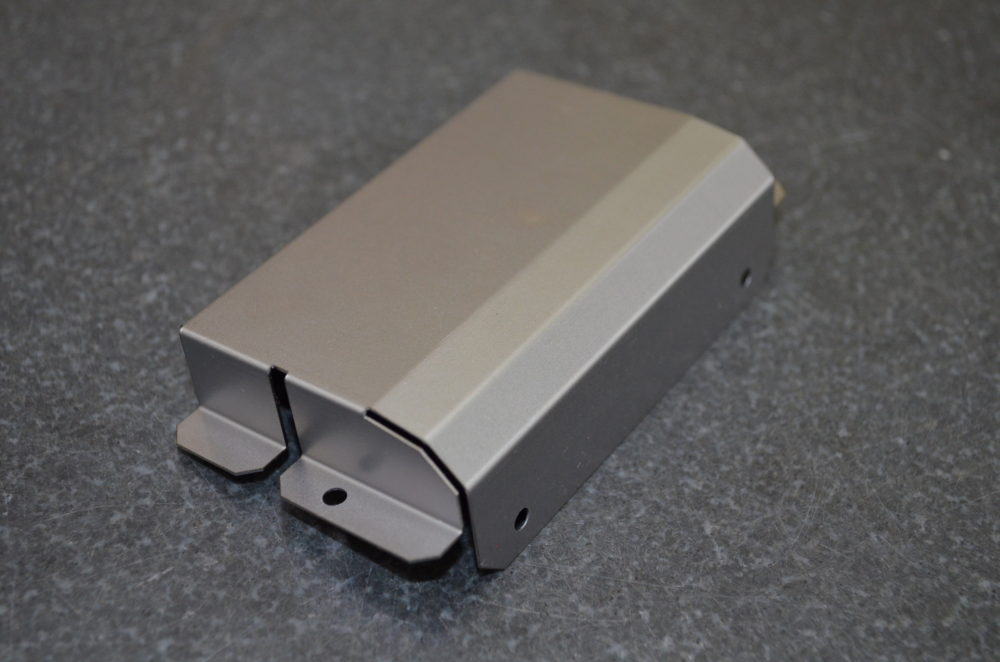

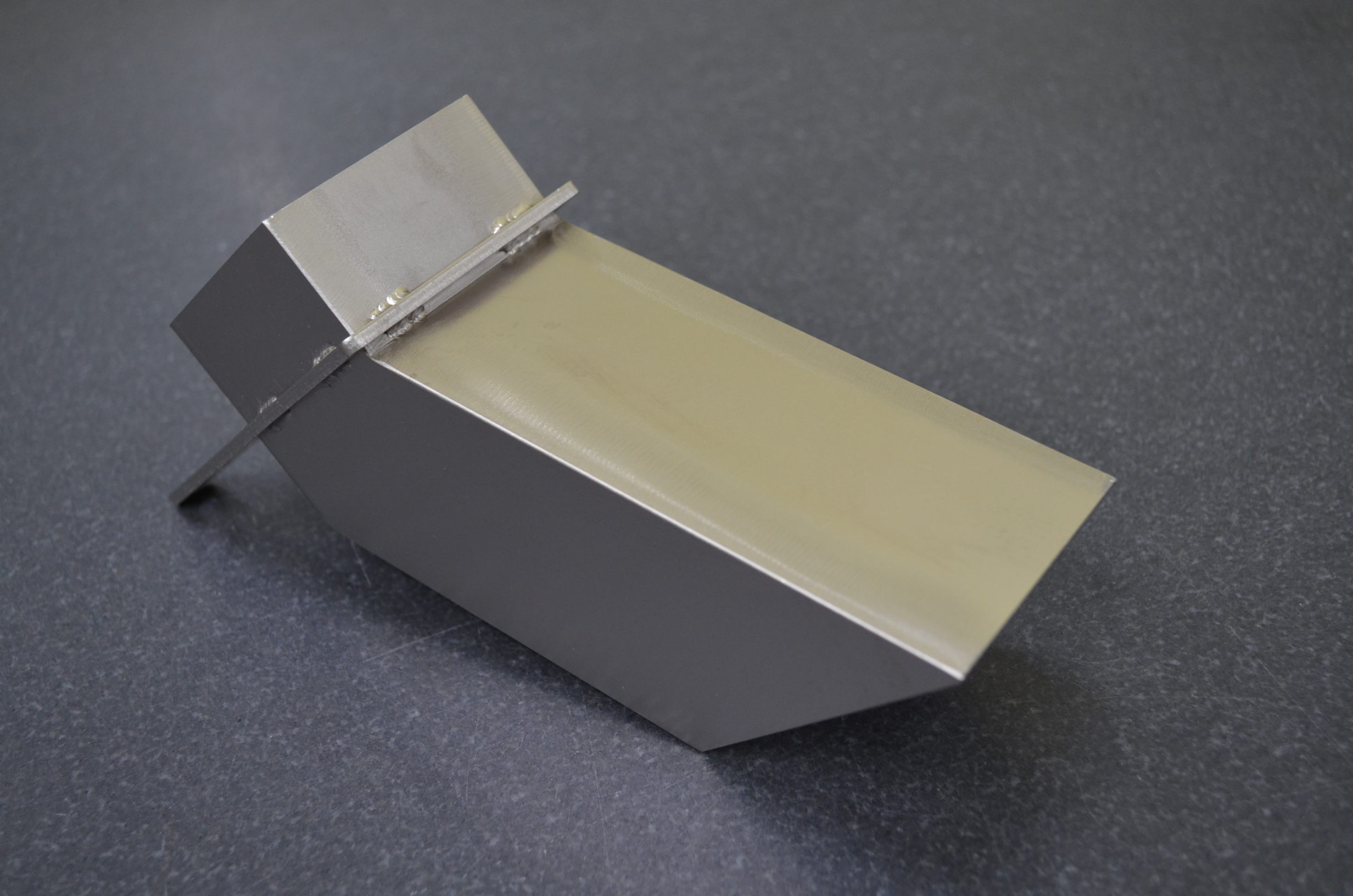

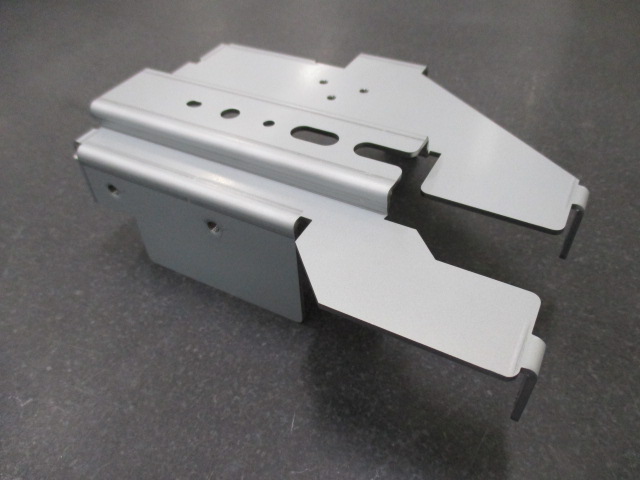

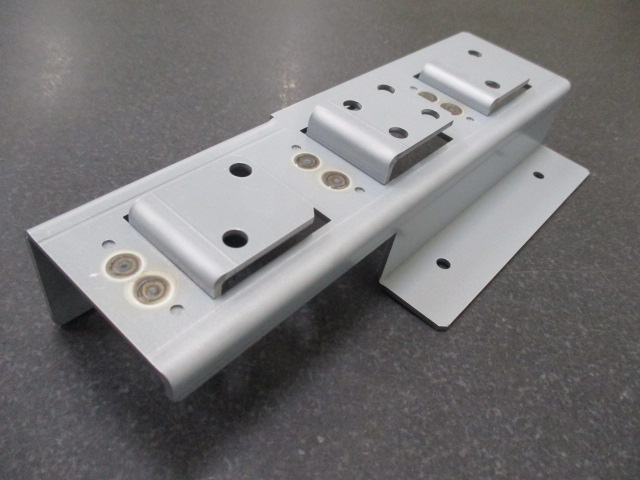

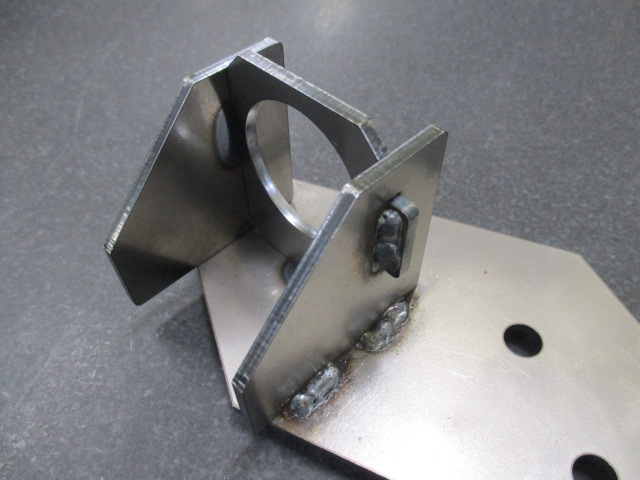

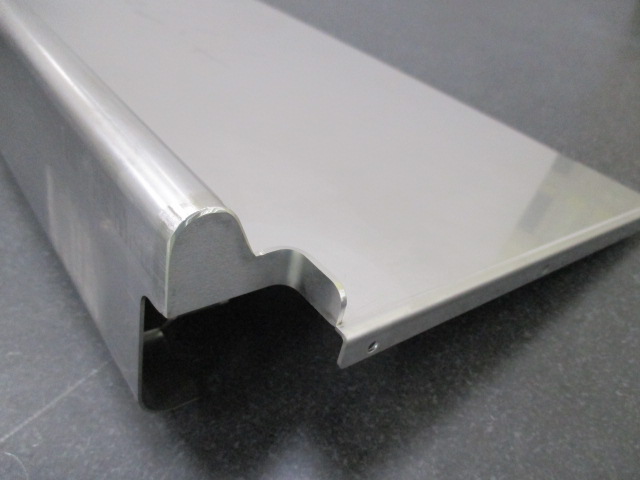

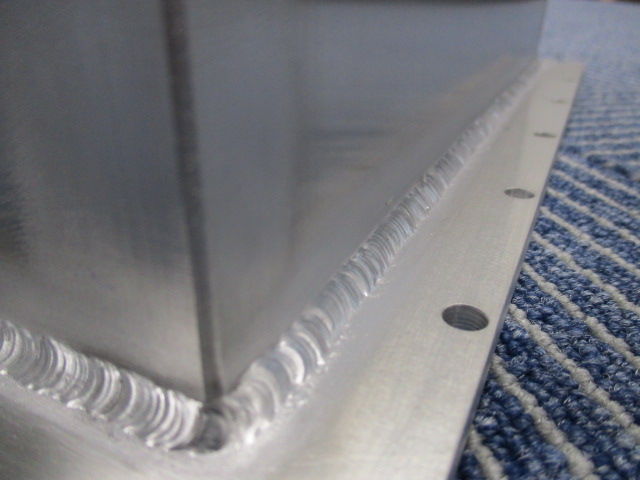

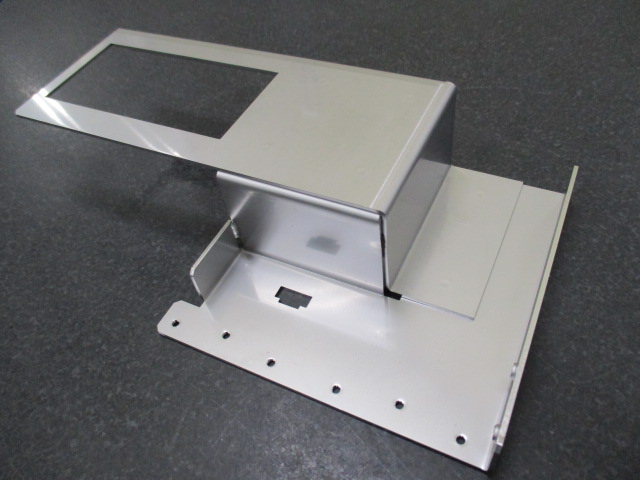

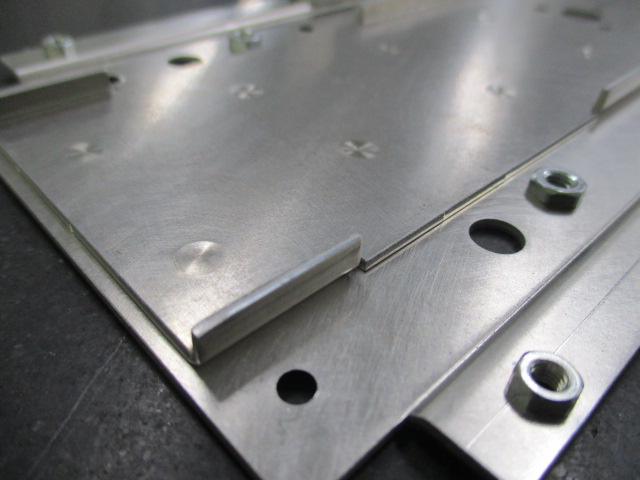

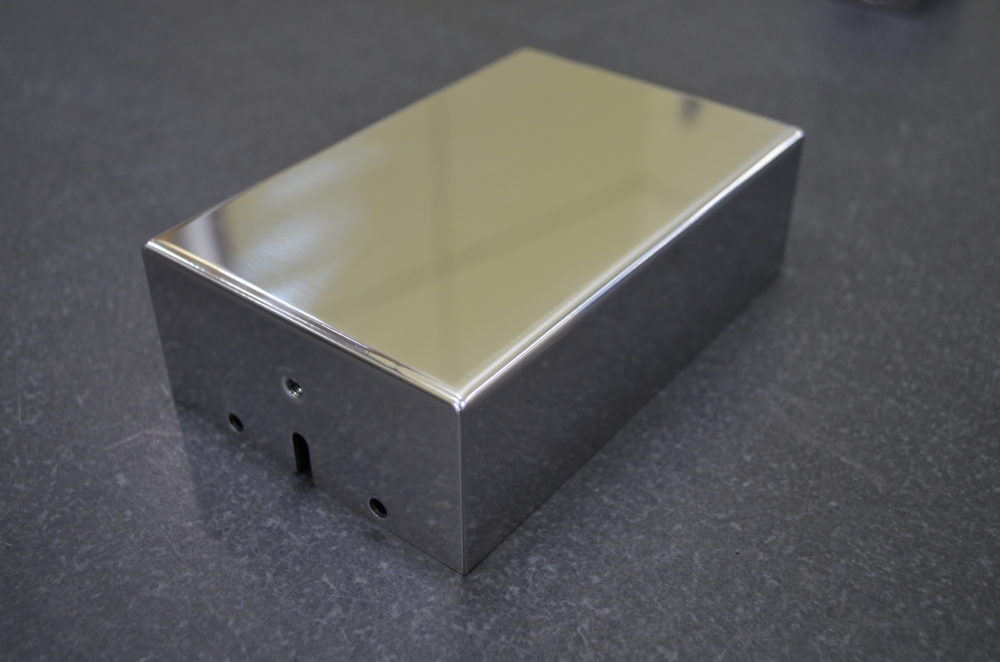

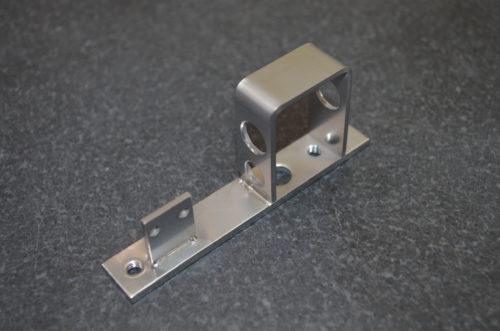

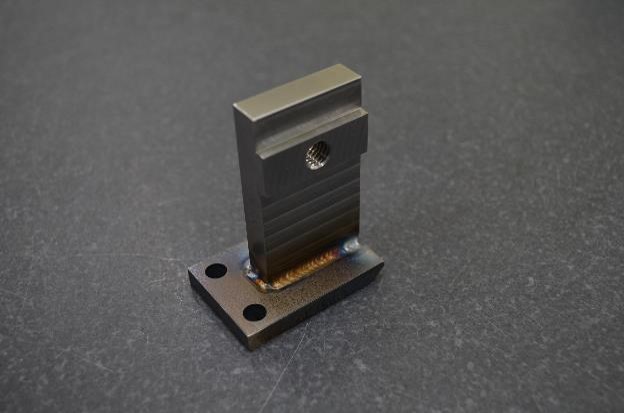

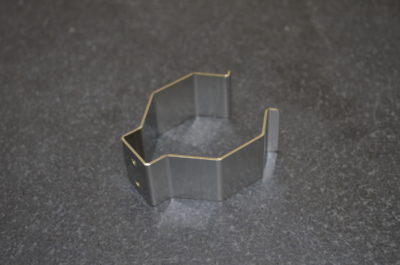

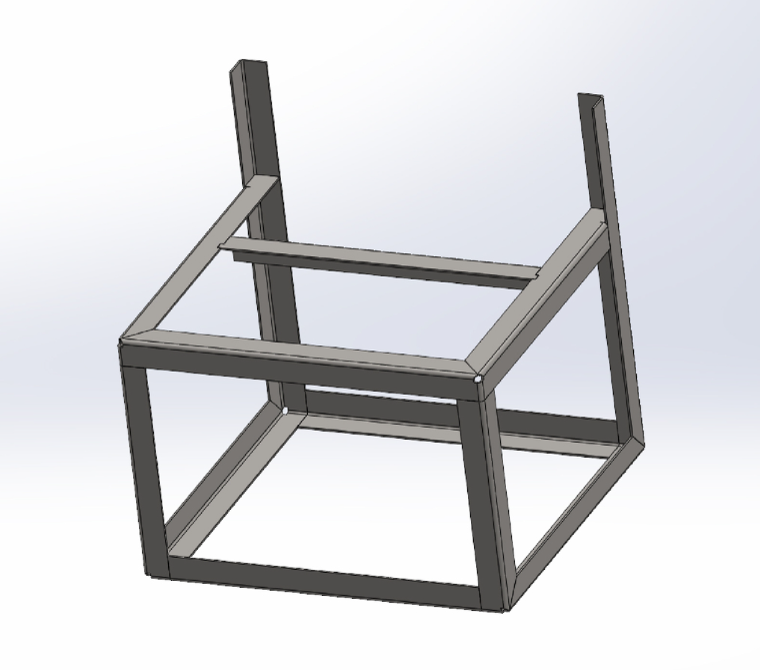

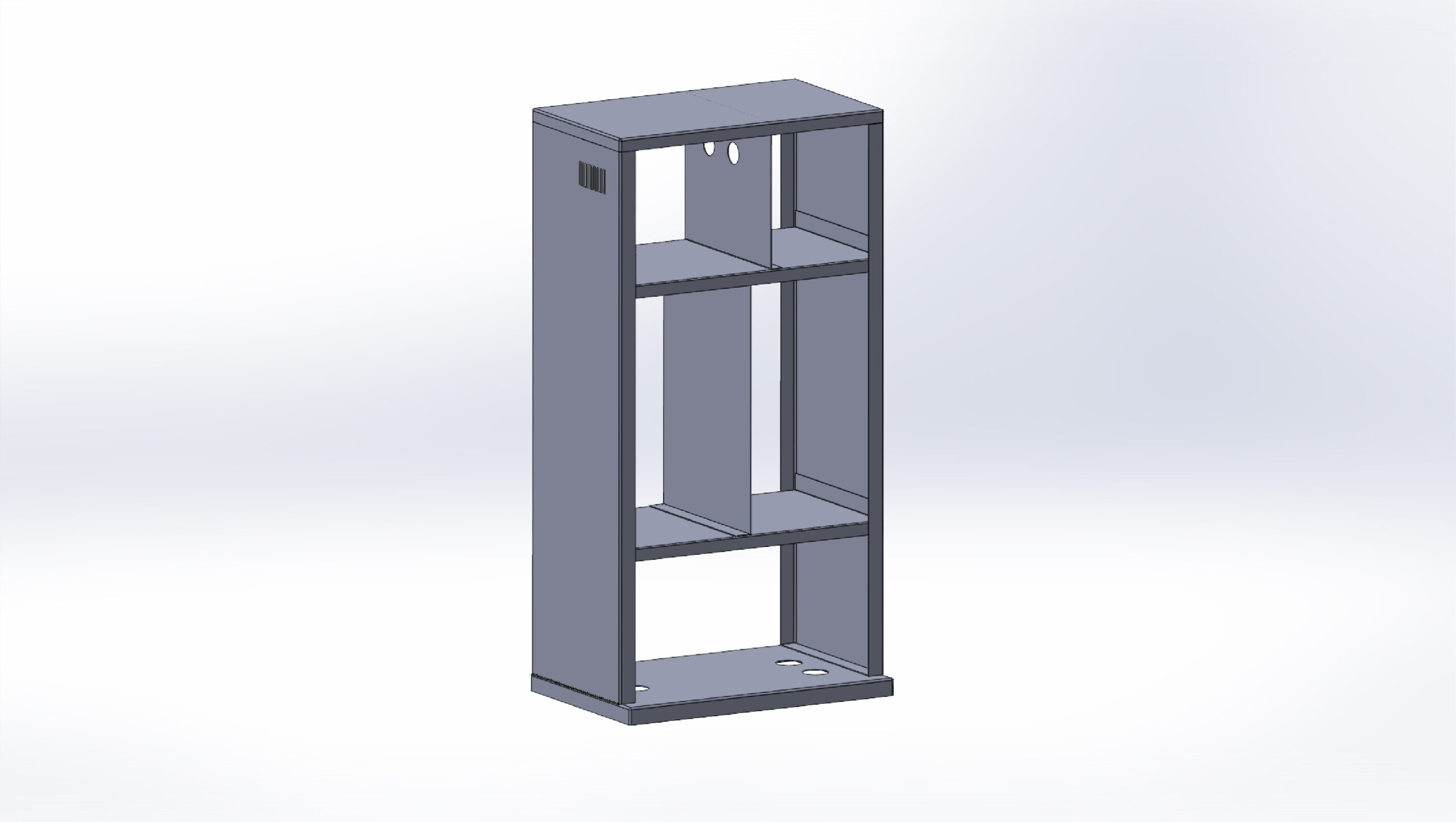

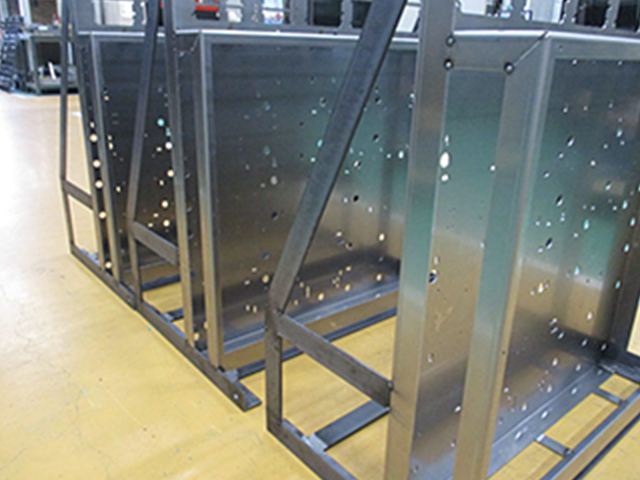

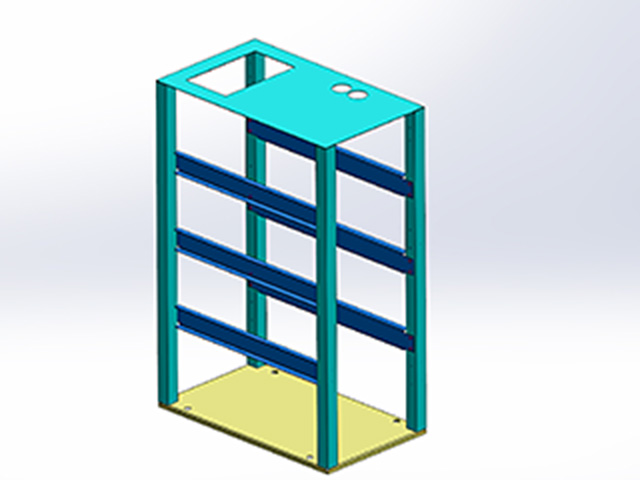

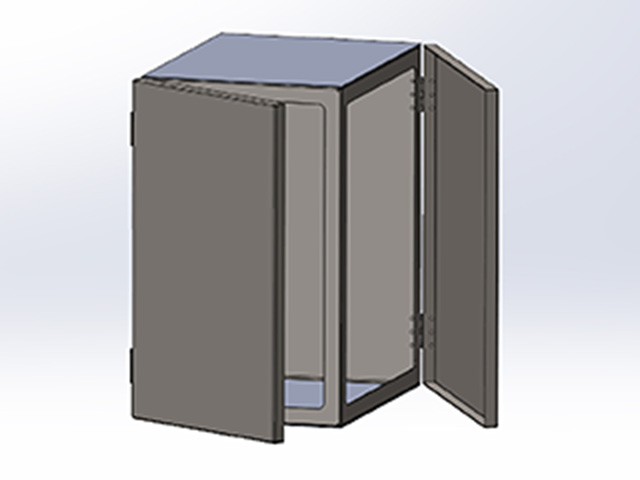

協和工業は、長年にわたり培ってきた高度な技術力と豊富なノウハウで、他社では対応が困難な難易度の高い精密板金加工に数多く挑戦し、実現してきました。今回ご紹介する製品「ガイド」は、まさに協和工業の技術を結集した事例の一つと言えます。材質にはSECCを使用し、板厚は1.0mm、全体のサイズは300×400×100mmという仕様です。一見すると標準的な板金部品のように映るかもしれませんが、この「ガイド」には、精密板金加工の分野において非常に厳しいとされる精度要求が複数箇所にわたって設定されています。協和工業では、これらの高いハードルを独自の加工技術と徹底した品質管理体制によってクリアし、お客様の設計意図通りの高精度な製品として実現しました。

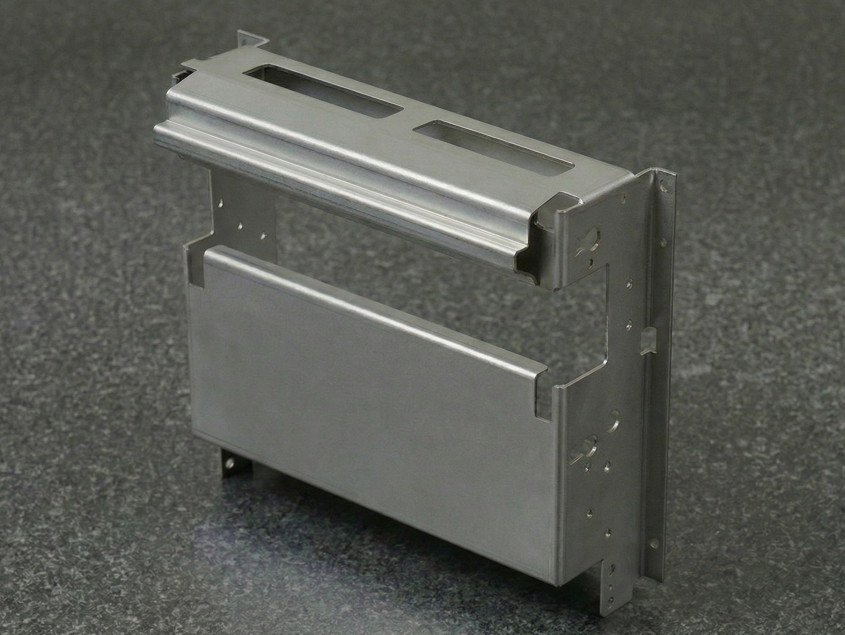

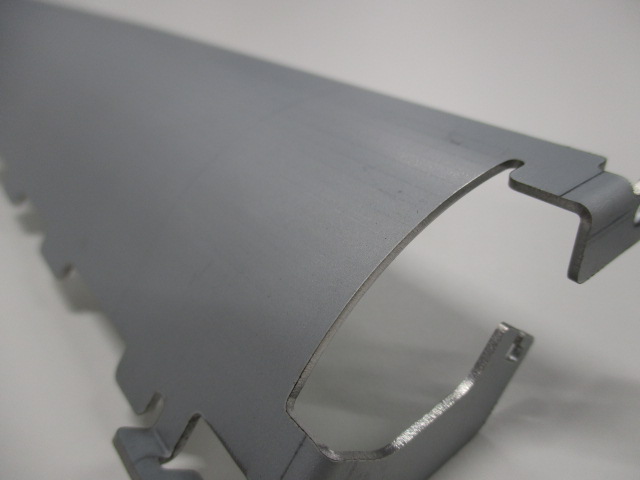

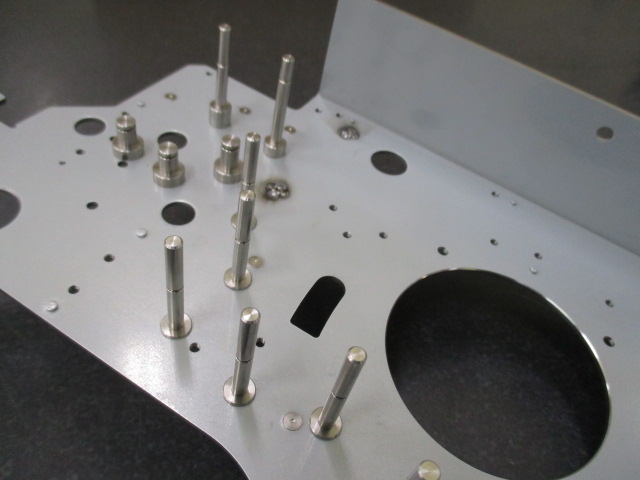

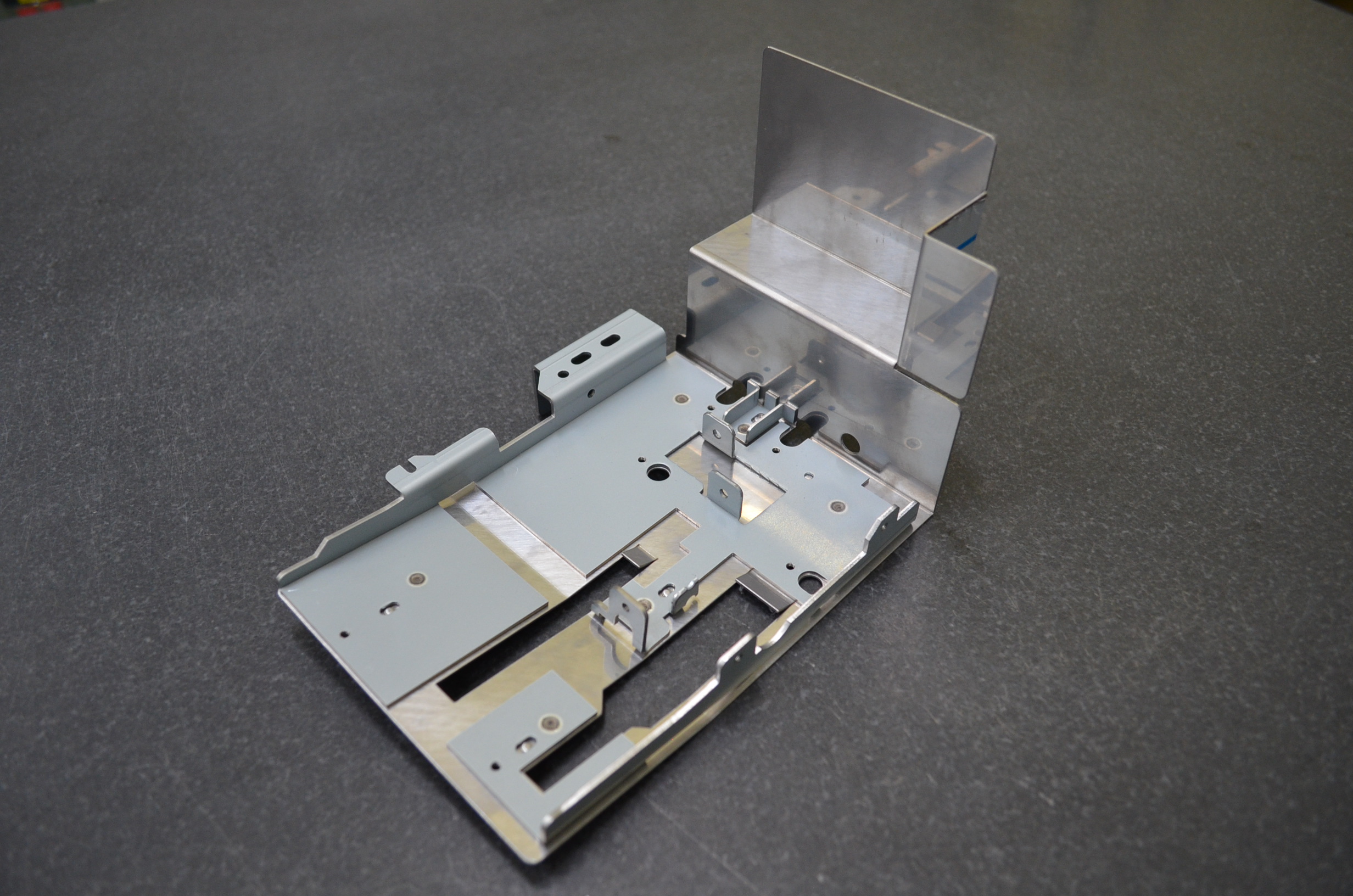

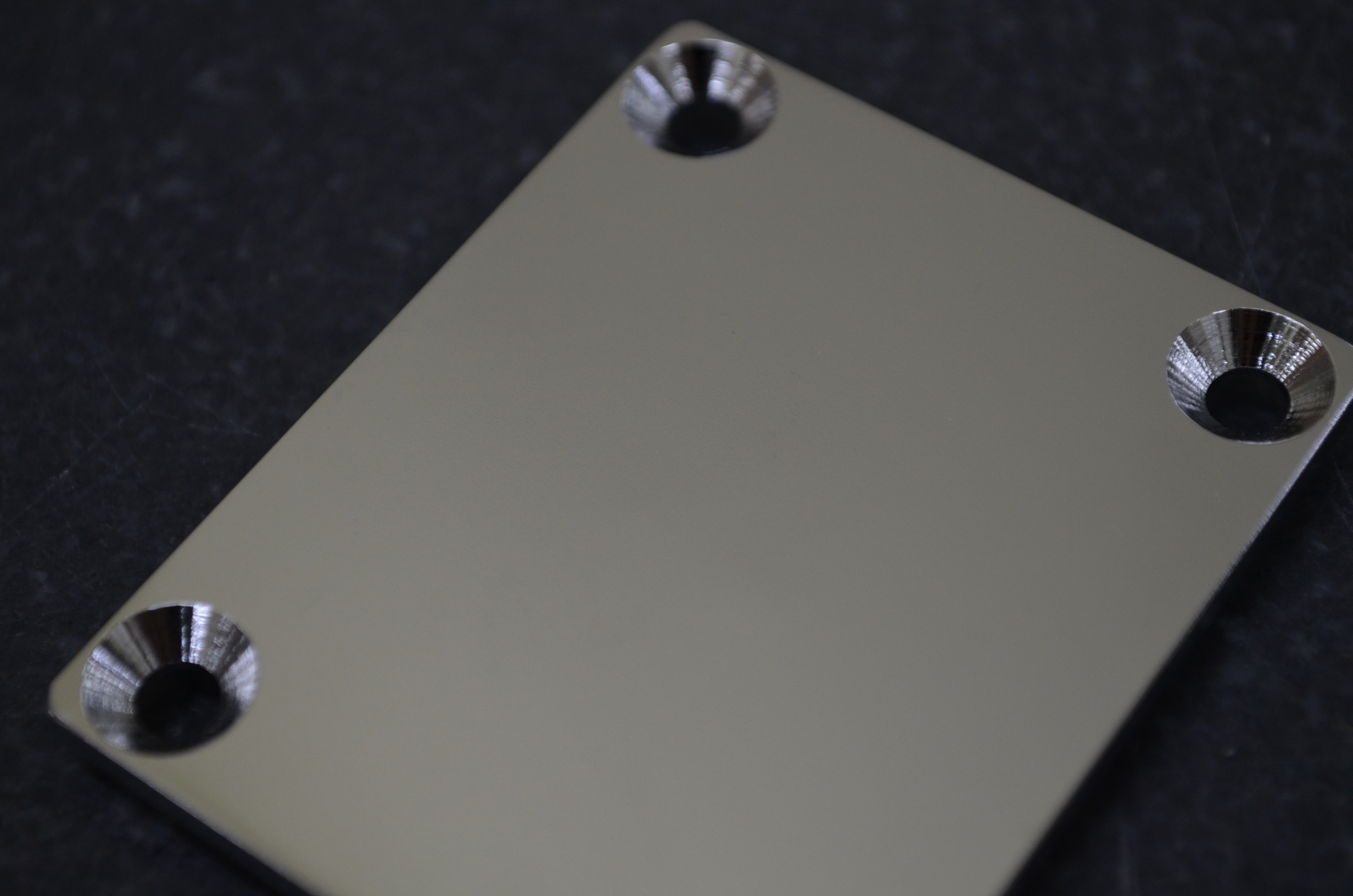

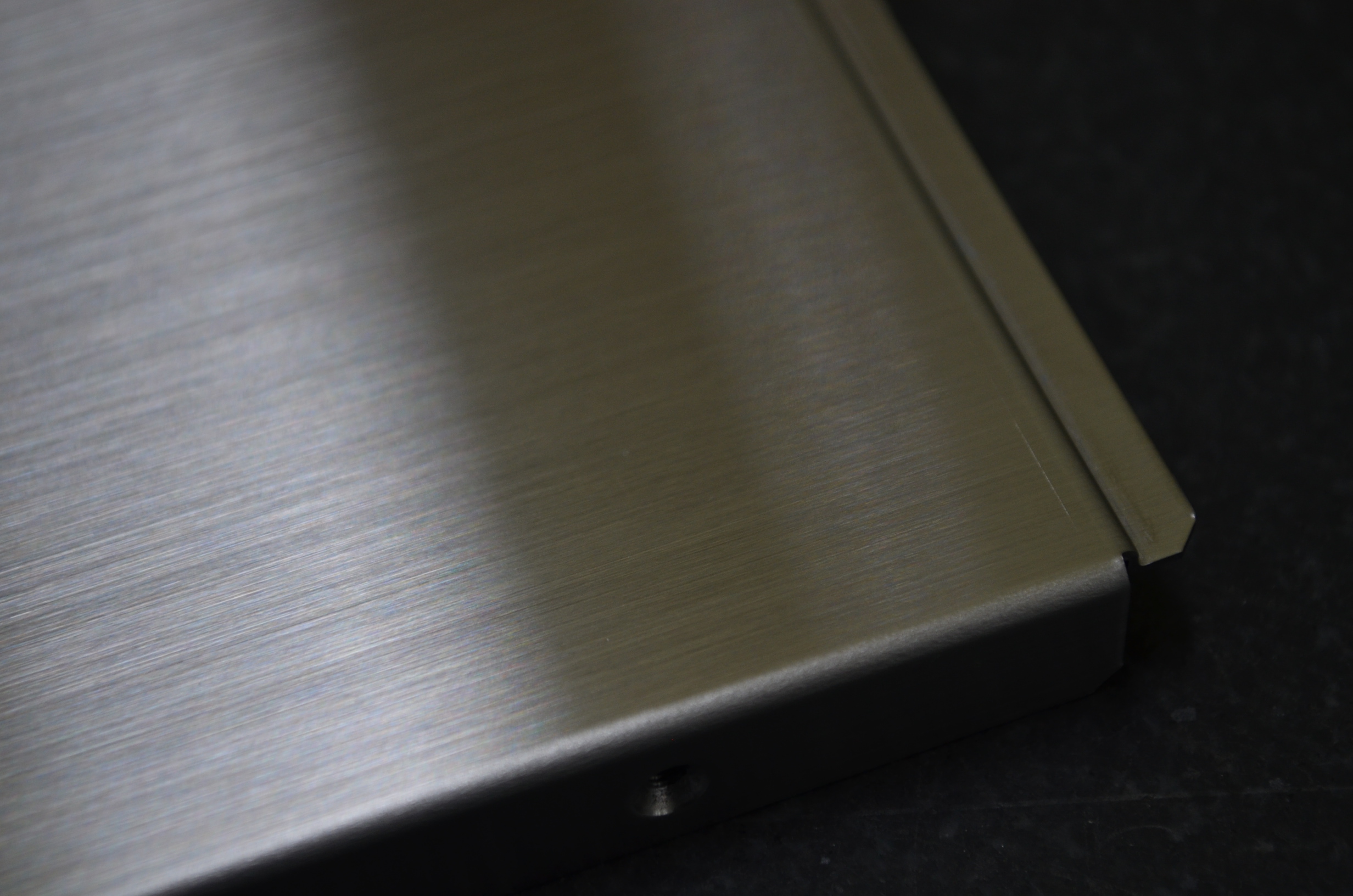

まず、この製品の大きな特徴として、側面に施された穴加工の極めて高い精度要求が挙げられます。この300×400mmという決して小さくはないサイズ感、そして複数の曲げが含まれる複雑な形状において、側面の穴寸法公差に対して±0.03mm、さらに穴位置精度に対して±0.1mmという、一般的な板金加工の常識を覆すような厳しい公差が指定されています。通常であれば達成が非常に困難なこの数値ですが、協和工業では最新鋭の高精度加工機の性能を最大限に引き出すとともに、素材の特性を考慮した工程設計を行うことで、安定した精度での加工を実現しています。

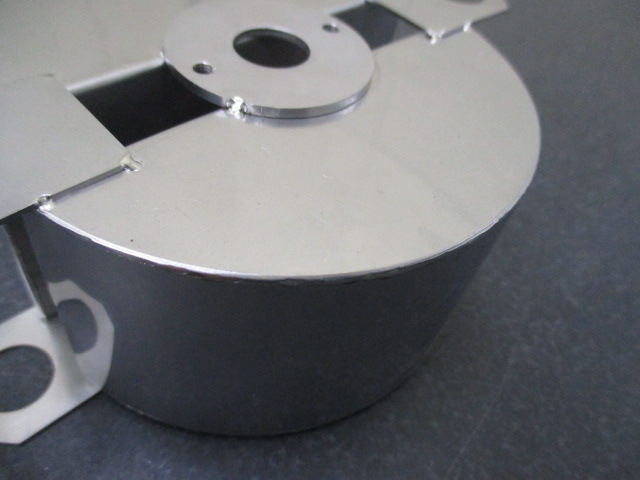

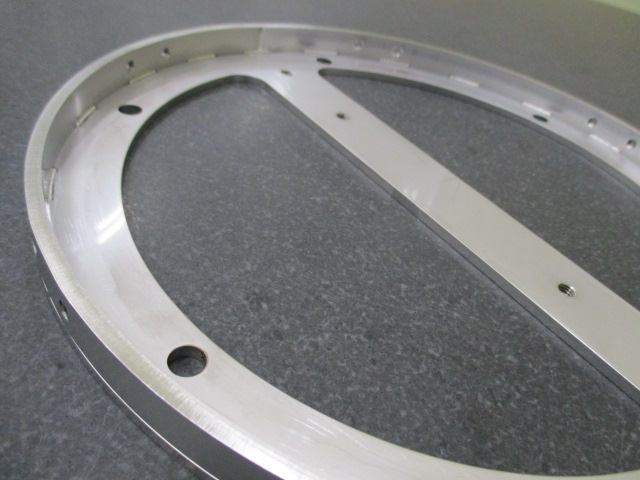

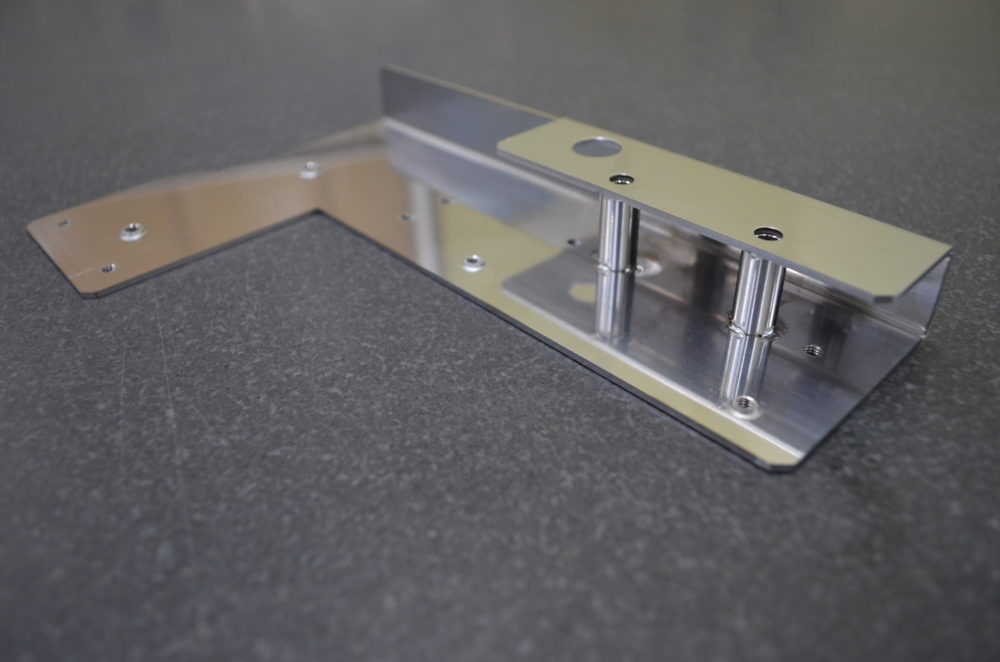

次に、技術的な難所となるのが、製品の対面に配置された穴に求められる「同芯度」の確保です。板状の金属素材に曲げ加工を施して立体的な形状を作る際、どうしても位置ズレや角度の誤差が発生しやすくなります。しかし、このガイドでは対向する面にある穴の中心軸が正確に一直線上に揃っていなければ、製品としての機能を果たせません。この同芯度を実現するためには、最初の抜き工程における高い穴位置精度の確保はもちろんのこと、その後の曲げ工程において極めて高い寸法精度を維持し続けることが不可欠です。協和工業では、熟練の技術者がベンディングマシンを巧みに操り、微調整を繰り返すことで、穴位置精度と曲げ精度の両立という難題を克服しています。

さらに、製品前面に見られる鈍角の曲げを組み合わせた複雑な形状部分にも、厳しい寸法公差が設定されています。複数の曲げが連続する箇所では、一つの工程で生じたわずかな誤差が次の工程に影響し、最終的な形状公差から大きく外れてしまうリスクが常に伴います。この「累積誤差」を極限まで抑えるため、協和工業ではひとつひとつの曲げ工程において一切の妥協を許さない精度追求を行っています。すべての曲げが完璧な角度と寸法で仕上がって初めて、最終的な製品形状としての厳しい公差を満たすことが可能となります。このように、SECC材を用いた複雑形状のガイド製作には、単なる設備力だけでなく、素材特性を熟知し、全工程を見通した上での高度な技術的アプローチが不可欠です。

協和工業は、他社が敬遠するような厳しい公差、複雑な形状の精密板金加工に絶対の自信を持っています。高精度が求められる製品の加工は、ぜひ当社にお任せください。

薄板板金

-

2分割R曲げボックスカバー

2分割R曲げボックスカバー -

ガイド

ガイド -

長尺ステンレスダクト

長尺ステンレスダクト -

R曲げカバー

R曲げカバー -

モーター用ステンレス薄板カバー

モーター用ステンレス薄板カバー -

気密箱(薄板板金)

気密箱(薄板板金) -

カバープレート

カバープレート -

シールド板(SUS304)

シールド板(SUS304) -

ステンレスカバー(#400)

ステンレスカバー(#400) -

ステンレスノズル

ステンレスノズル -

固定金具(SECC)

固定金具(SECC) -

ステンレスチャンバー(薄板精密板金)

ステンレスチャンバー(薄板精密板金) -

キズレスカバー(SUS430)

キズレスカバー(SUS430) -

薄板溶接カバー

薄板溶接カバー -

ステンレスブラケット(SUS430)

ステンレスブラケット(SUS430) -

シュートボックス(SUS430)

シュートボックス(SUS430) -

薄板ボックス(SUS430)

薄板ボックス(SUS430) -

スイッチブラケット

スイッチブラケット -

カバープレート

カバープレート -

アルミカバー(薄板板金)

アルミカバー(薄板板金) -

薄板クリップ

薄板クリップ -

押さえ板

押さえ板 -

ステンレス薄板カバー(スポット溶接)

ステンレス薄板カバー(スポット溶接) -

送風ユニット(平リベットカシメ)

送風ユニット(平リベットカシメ) -

ステンレスボックス(TIG・スポット・レーザー溶接)

ステンレスボックス(TIG・スポット・レーザー溶接) -

装置カバー(リベット組立)

装置カバー(リベット組立) -

プーリーカバー

プーリーカバー -

ステンレス製クリップ

ステンレス製クリップ -

スイッチプレート

スイッチプレート -

医療機器向けステンレストレー

医療機器向けステンレストレー -

フロントパネル(TIG溶接)

フロントパネル(TIG溶接) -

ステンレス薄板カバー(溶接品)

ステンレス薄板カバー(溶接品) -

ステンレスカバー(#400)

ステンレスカバー(#400) -

薄板カバー(リベットAssy)

薄板カバー(リベットAssy) -

ステンレスダクト

ステンレスダクト -

板バネ(ベンダー+手曲げ)

板バネ(ベンダー+手曲げ) -

薄板曲げ加工品(板厚0.5mm)

薄板曲げ加工品(板厚0.5mm) -

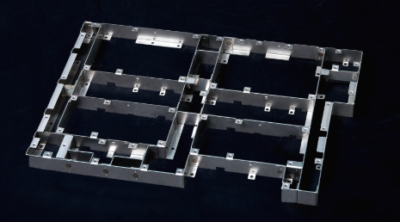

薄板フレーム(t=1.0mm)

薄板フレーム(t=1.0mm) -

アルミ薄板カバー(t=0.5mm)

アルミ薄板カバー(t=0.5mm) -

薄板ステンレスボックス

薄板ステンレスボックス -

ガイド

ガイド -

薄板カバー(t0.5)

薄板カバー(t0.5) -

正面パネル

正面パネル -

フロントパネル

フロントパネル -

ブレード

ブレード -

医療機器部品

医療機器部品 -

レーザー溶接事例

レーザー溶接事例 -

ケース(SUS430)

ケース(SUS430) -

歪みのないナット溶接技術

歪みのないナット溶接技術 -

まるで曲げ加工のような溶接

まるで曲げ加工のような溶接 -

溶接跡 仕上げ技術

溶接跡 仕上げ技術 -

キズレス板金加工技術

キズレス板金加工技術 -

薄板カバー(1mm)

薄板カバー(1mm) -

機器ボックス

機器ボックス -

薄板ケース(SUS430-KD)

薄板ケース(SUS430-KD) -

薄板オイルパン

薄板オイルパン -

ステンレスカバー(全溶接)

ステンレスカバー(全溶接) -

薄板カバー

薄板カバー -

薄板ステンレスホルダー

薄板ステンレスホルダー -

薄板ボックス

薄板ボックス -

光路カバー

光路カバー -

食品機械カバー

食品機械カバー -

ドアパネル

ドアパネル -

ベースプレート

ベースプレート -

Rカバー

Rカバー -

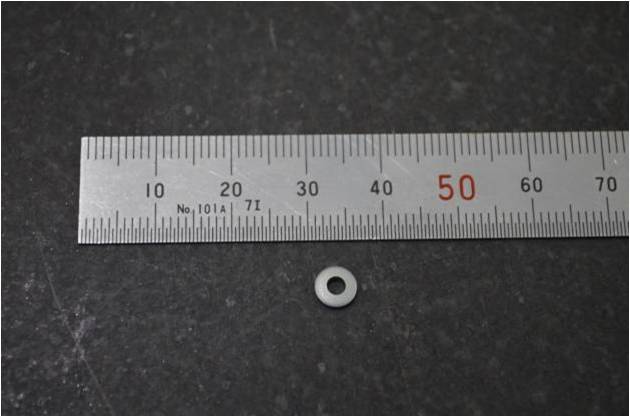

ワッシャ

ワッシャ -

カバー

カバー -

ブラケット

ブラケット -

上カバー

上カバー -

下カバー

下カバー -

止め金具

止め金具 -

排気カバー

排気カバー -

ホッパー

ホッパー -

バケット

バケット -

シールド

シールド -

オイルパン

オイルパン -

金網トレイ

金網トレイ -

受け皿

受け皿

製品紹介

中板板金

-

ステンレスチャンバー

ステンレスチャンバー -

医療機器 大型フレーム

医療機器 大型フレーム -

ダクト(φ800)

ダクト(φ800) -

ベースフレーム

ベースフレーム -

SS製シュート

SS製シュート -

カバーフレーム溶接品

カバーフレーム溶接品 -

SSジョイント

SSジョイント -

SUSテーブル

SUSテーブル -

ローラーカバー

ローラーカバー -

真空ブラケット(SPHC)

真空ブラケット(SPHC) -

SSフレーム

SSフレーム -

モーターカバー

モーターカバー -

アルミブラケット

アルミブラケット -

バルブブラケット

バルブブラケット -

ブレーキペダル

ブレーキペダル -

ペーパーガイド(CO2溶接)

ペーパーガイド(CO2溶接) -

ステンレス取付板(t=2.0mm)

ステンレス取付板(t=2.0mm) -

アルミカバー(アルマイト処理・リベット組立)

アルミカバー(アルマイト処理・リベット組立) -

固定金具(CO2溶接)

固定金具(CO2溶接) -

ステンレスベース板

ステンレスベース板 -

フレーム押さえ(CO2溶接)

フレーム押さえ(CO2溶接) -

ステンレス製ブラケット

ステンレス製ブラケット -

ステンレスカバー(福祉機器)

ステンレスカバー(福祉機器) -

シャフト受け(ステンレス溶接)

シャフト受け(ステンレス溶接) -

アルミトレイ(スポット溶接)

アルミトレイ(スポット溶接) -

昇降フレーム(TIG溶接)

昇降フレーム(TIG溶接) -

アルミTIG溶接品

アルミTIG溶接品 -

ステンレスブラケット

ステンレスブラケット -

アルミトレイ(溶接)

アルミトレイ(溶接) -

アルミスポット溶接品(医療機器)

アルミスポット溶接品(医療機器) -

ケース

ケース -

洗浄ラック

洗浄ラック -

ステンレスダクト(溶接構造)

ステンレスダクト(溶接構造) -

ペダル(医療機器)

ペダル(医療機器) -

ボックス(精度重視)

ボックス(精度重視) -

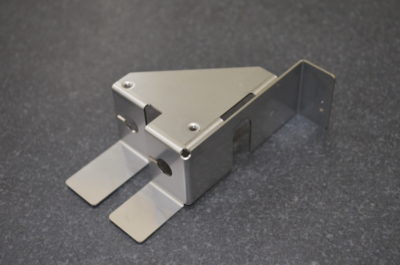

ガイド

ガイド -

シャフトホルダー

シャフトホルダー -

中板ブラケット

中板ブラケット -

ブラケット(SUS430)+カラー

ブラケット(SUS430)+カラー -

歪みのないナット溶接技術

歪みのないナット溶接技術 -

まるで曲げ加工のような溶接

まるで曲げ加工のような溶接 -

溶接跡 仕上げ技術

溶接跡 仕上げ技術 -

キズレス板金加工技術

キズレス板金加工技術 -

ブラケット(真鍮)

ブラケット(真鍮) -

磨きパイプ加工品

磨きパイプ加工品 -

カバー(SUS304)

カバー(SUS304) -

固定金具(医療)

固定金具(医療) -

ブラケット

ブラケット -

センターブラケット

センターブラケット -

ロックピン

ロックピン -

プレート取り付け板

プレート取り付け板 -

モーターベース

モーターベース -

レールシャフト

レールシャフト -

ブラケット

ブラケット -

ベースプレート

ベースプレート -

医療機器用取り付け金具

医療機器用取り付け金具 -

手術用器具

手術用器具 -

サポートベース

サポートベース -

ダクト部品(A5052)

ダクト部品(A5052) -

ボックス(SUS304)

ボックス(SUS304) -

ブラケット(SUS430)

ブラケット(SUS430) -

T字ブラケット (SUS430)

T字ブラケット (SUS430) -

エルボ

エルボ -

中カバー

中カバー -

レールガイド

レールガイド -

受け金具

受け金具 -

ステー

ステー -

コーナーブラケット

コーナーブラケット -

補強板

補強板 -

ケース・カバー

ケース・カバー -

ホッパー

ホッパー -

シュート

シュート -

コントローラーBOX

コントローラーBOX

筐体板金

-

マガジンラック(ステンレス筐体)

マガジンラック(ステンレス筐体) -

サーバーラック

サーバーラック -

ステンレス筐体ラック

ステンレス筐体ラック -

SUSパイプラック

SUSパイプラック -

筐体板金(架台)

筐体板金(架台) -

筐体フレーム(SS)

筐体フレーム(SS) -

筐体板金フレーム(SUS304)

筐体板金フレーム(SUS304) -

インフラ設備向け筐体板金

インフラ設備向け筐体板金 -

公共インフラ向けフレーム筐体

公共インフラ向けフレーム筐体 -

半導体製造装置向け筐体板金

半導体製造装置向け筐体板金 -

筐体板金(鉄道向け制御ボックス)

筐体板金(鉄道向け制御ボックス) -

筐体フレーム(CO2溶接)

筐体フレーム(CO2溶接)